Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Latinoamericana de Metalurgia y Materiales

versión impresa ISSN 0255-6952

Rev. LatinAm. Metal. Mater. vol.33 no.2 Caracas dic. 2013

Obtención de un acero multifásico a partir de un acero 0,084% C, 1,44% Mn y 0,81% Si

Alberto Monsalve 1, Alexis Guzmán 1, Daniel Cabello 1, Alfredo Artigas 1, Froilán Barra 1, Yvan Houbaert 2, Rafael Colás 3, Bernd Schulz 1

1 Dpto. Ingeniería Metalúrgica, Facultad de Ingeniería, USACH, Chile.

2 Department of Metallurgy and Material Science, University of Gent, Gent. Bélgica

3 Facultad de Ingeniería Mecánica y Eléctrica, Universidad Autónoma de Nuevo León, México. *e-mail: alberto.monsalve@usach.cl

RESUMEN

Se busca inducir una microestructura multifásica en un acero 0,084%C-1,44%Mn y 0,81%Si y definir un proceso de fabricación que permita inducir esta microestructura multifásica a partir de una composición química propia de un electrodo de soldadura, tratando que el proceso propuesto sea fácil de implementar por la industria siderúrgica local. Se estudió además el efecto de dos microestructuras de partida: Ferrítico-Perlítica (F/P) y Ferrítico-Martensítica (F/M). Luego de inducir ambas microestructuras de partida, se laminaron en frío un 70%, llegando a un espesor de 1 mm, después de lo cual ambas muestras fueron recocidas a 800°C por 600 s, procediéndose luego a someterlas a tres tipos de enfriamientos: normalizado, temple en aceite y temple en agua. El análisis metalográfico, llevado a cabo por microscopía óptica, electrónica de barrido y de fuerza atómica revela la presencia de una estructura multifásica consistente en una matriz ferrítica, bainita y austenita retenida, esta última además detectada mediante difracción de rayos X. Se observó además que el tamaño de grano final es menor en el caso de una muestra con microestructura inicial ferrítico-martensítica. Estos resultados permiten concluir que a partir de una composición química comercial, es posible generar un acero de estructura multifásica con austenita retenida, lo cual a su vez es el punto de partida para la fabricación de un acero con comportamiento TRIP.

Palabras Claves: acero, ferrita, martensita, bainita, austenita retenida.

OBTENTION OF A MULTIPHASIC STEEL FROM A 0.084%C, 1.44% Mn AND 0.81%Si STEEL

ABSTRACT

A 0.084%C-1.44%Mn-0.84%Si steel is studied in order to produce a multiphase steel by means of an appropriate fabrication process that permits to induce this multiphase microstructure starting with the typical chemical composition of a welding electrode. Moreover, this fabrication process must be easy to use by siderurgical industry. The effect of two initial microstructures were studied: a ferriticperlitic (F/P) and a ferritic-martensitic (F/M). After producing these two microstructures, the steels were 70% cold rolled, with 1 mm final thickness, after which, an annealing treatment at 800°C for 600 s was carried out. Then the samples were cooled at three cooling rates: normalized, oil quenching and water quenching. The metallographic analysis was carried out using optical microscopy, scanning electronic microscopy and atomic force microscopy, revealing a ferrite-retained austenite-bainite and martensite multiphase microstructure. The retained austenite was confirmed by means of X-ray diffraction. Also, it was concluded that the grain size is lower in the case of a ferritic-martensitic microstructure. From these results it is possible to conclude that from a commercial chemical composition of the steel, a multiphase microstructure can be obtained, that constitutes the initial stage in the fabrication of a TRIP aided steel.

Keywords: steel, ferrite, martensite, bainite, retained austenite.

Recibido: 02-03-2012 Aceptado: 14-07-2012

1. INTRODUCCIÓN

Los aceros TRIP (Transformation Induced Plasticity), combinan una alta resistencia mecánica con una alta ductilidad [1-3]. Este balance apropiado proviene de la transformación inducida por deformación de la austenita retenida a martensita, durante la deformación plástica [4]. La estabilización de la austenita a temperatura ambiente se debe al enriquecimiento en carbono que ocurre durante los tratamientos termomecánicos específicos llevados a cabo durante la fabricación de estos aceros [5]. Otros parámetros que influyen en la estabilidad de la austenita son su tamaño de grano, el estado de esfuerzo de la matriz circundante y la temperatura [6]. En la comprensión del comportamiento mecánico de este tipo de aceros es de gran importancia una caracterización precisa de la microestructura, que es normalmente multifásica [7-9]: una matriz ferrítica con bainita y austenita retenida, éstas últimas obtenidas después de un recocido intercrítico y de un tratamiento isotérmico bainítico. Así por ejemplo, se sabe que las propiedades de conformado plástico están determinadas por las características de la austenita retenida [10].

Estos aceros, debido a las buenas propiedades mecánicas son muy atractivos para la industria automotriz [11], la cual se caracteriza por una constante búsqueda de nuevos materiales, que entreguen buena resistencia mecánica y disminuyan el peso de los automóviles con la finalidad de minimizar la emisión de gases de efecto invernadero, todo esto sin sacrificar la seguridad de las personas, como se observa en la figura 1(a).

Figura 1.

(a) Valores típicos de resistencia y ductilidad de diversos tipos de aceros utilizados en la industria automotriz, (b) Curva comparativa de esfuerzodeformación de aceros TRIP y Dual Phase [4].Los aceros con comportamiento TRIP se caracterizan por poseer una gran zona de deformación uniforme [12,13], lo que se traduce en un gran valor del índice de endurecimiento por deformación, como se puede apreciar en la figura 1(b).

La ventaja de los aceros TRIP es que su elongación y resistencia mecánica aumentan a medida que la austenita retenida se transforma en martensita durante la deformación plástica [14].

En el presente trabajo se propone una alternativa para la fabricación de aceros multifásicos a partir de una formulación química basada en la composición de un electrodo de soldadura denominado ER 70 S - 6, el que presenta un contenido de carbono de 0,084%C y un contenido de Si de 0,81%, lo que en principio afectaría a un proceso de galvanizado posterior, por lo que estos aceros no podrían ser usados en aplicaciones que requieran de dicho tratamiento anticorrosivo.

La idea que inspira la investigación es la de disponer de un procedimiento de fabricación de aceros con comportamiento TRIP a través del empleo de composiciones químicas estándar ya conocidas en la industria siderúrgica local. Se ha comenzado con inducir una estructura multifásica consistente en una matriz ferrítica con bainita y austenita retenida. En una segunda etapa, se constatará si es posible generar el efecto TRIP a partir de la microestructura obtenida.

2. PARTE EXPERIMENTAL

La composición química del acero estudiado es la que se muestra en la Tabla 1.

Composición química del acero estudiado

Se empleó una palanquilla de las siguientes dimensiones: espesor 19 mm, ancho 34 mm y largo 126 mm. Luego de homogeneizada a 1250°C por 40 min, fue laminada en caliente en sucesivas pasadas, desde 19 a 5,9 mm (69% de reducción de espesor) terminándose de laminar a una temperatura superior a 860°C. Posteriormente la pieza fue dividida en dos: a una de ellas se le realizó un tratamiento térmico consistente en elevar la temperatura hasta 850°C por 10 min, para luego realizar un temple en agua, generando así una microestructura ferríticomartensítica (F/M). La otra se enfrió lentamente después de laminarla en caliente obteniéndose una estructura ferrítico-perlítica (F/P). Ambos aceros (F/P y F/M) fueron laminados en frío un 70%, llegando a un espesor de 1 mm, que es el utilizado comúnmente en la industria automotriz. El tratamiento termo mecánico empleado se esquematiza en la figura 2.

Figura 2.

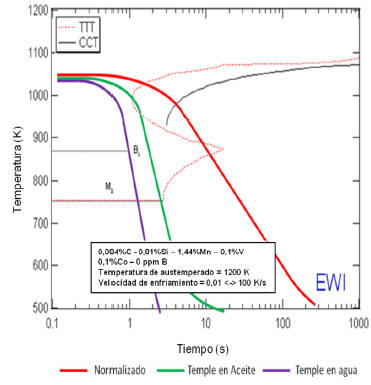

Esquema del tratamiento termo mecánico empleado.Para ambos tipos de material (F/P y F/M), se realizó un análisis de la cinética de transformación con el fin de conocer el tiempo óptimo para lograr 50% de ferrita en la microestructura, para lo cual se sometió a un conjunto de probetas a un tratamiento isotérmico a 800ºC, retirándose las probetas del horno a diferentes tiempos y enfriándolas en agua. Los tiempos de mantenimiento a 800ºC para cada probeta fueron: 15, 30, 55, 60, 120, 300 y 600 segundos. Los tratamientos térmicos propuestos para obtener una microestructura multifásica consistieron en elevar la temperatura hasta 800°C por 600 s para posteriormente realizar tres tipos de enfriamientos, los cuales consistieron en: normalizado, temple en aceite y temple en agua, cuyas velocidades de enfriamiento fueron 10°C/s, 120°C/s y 200°C/s respectivamente, como se aprecia en la figura 3.

Figura 3.

Tratamientos térmicos empleados [15].Los ataques utilizados fueron realizados con dos reactivos: nital y LePera. El reactivo nital permite revelar los bordes de grano ferríticos, pero no permite diferenciar con claridad el resto de las fases. El reactivo LePera al contrario, tiñe de marrón claro la ferrita, marrón oscuro la bainita, quedando blanca la martensita y austenita. Debido a esto último, no es posible realizar una cuantificación certera de la austenita. El reactivo LePera, se prepara a partir de dos soluciones. La primera solución es ácido pícrico (C6H3N3O7) en una concentración al 4% peso/volumen en alcohol grado PA. La segunda solución es metabisulfito de sodio (Na2S2O5) en una concentración al 1% peso/volumen en agua.

Finalmente, el reactivo se prepara mezclando en partes iguales ambas soluciones.

Con el fin de lograr identificar las fases presentes, se realizaron ataques con el reactivo LePera por 12 s, logrando distinguirse en este caso, la presencia de bainita. También se usó microscopía electrónica de barrido, fuerza atómica y contraste de interferencia diferencial (DIC: Differential Interference Contrast).

La razón para inducir la microestructura multifásica a través de enfriamiento continuo y no mediante tratamiento isotérmico en la región bainítica (austempering), es que en el procedimiento experimental se trató de seguir una secuencia de pasos que pudiesen ser replicados a nivel industrial por la siderúrgica local. Dado que el tratamiento de austemperado no está actualmente disponible en la empresa siderúrgica nacional, se reemplazó esta etapa por la de enfriamientos continuos, tratando de encontrar el tratamiento capaz de inducir las cantidades de bainita y austenita retenida apropiadas para generar el fenómeno TRIP, lo cual aún debe ser demostrado que efectivamente ocurre, si lo que se busca es generar aceros que presenten dicho comportamiento.

3. RESULTADOS Y DISCUSIÓN

Los resultados correspondientes a las dos microestructuras estudiadas se presentan a continuación, ordenados en dos secciones, cada una correspondiente a cada microestructura.

3.1 Estructura Ferrítico-Perlítica (F/P)

Como se mencionó, una de las etapas previas del estudio se relacionó con la obtención del tiempo óptimo de recocido intercrítico, que es el tiempo de mantenimiento necesario para obtener una microestructura compuesta por 50% de ferrita y 50% de austenita. Para ello se realizaron recocidos intercríticos interrumpidos por un enfriamiento en agua, de tal forma de transformar la austenita presente a 800°C en martensita, midiéndose por tanto indirectamente la fracción de austenita presente a 800°C a través de la medición de martensita a temperatura ambiente. En consecuencia, la figura 4(b) (y más adelante la figura 7(b)), deben interpretarse como la evolución de la austenita presente durante el tratamiento intercrítico, determinada a través de la fracción de martensita obtenida después del temple.

Figura 4.

(a) Microestructura F/P inicial obtenida al enfriar lentamente (nital 3%); (b) Porcentaje de austenita obtenida al recocer a 800ºC el material de estructura F/P y luego templar en agua. F: ferrita; P: perlita.En la figura 4(a) se muestra la microestructura inicial F/P obtenida después de un enfriamiento lento desde la etapa de laminación en caliente, pudiéndose apreciar claramente las colonias de perlita y una matriz ferrítica. En la figura 4(b), se muestra la evolución de la fracción de austenita durante el recocido intercrítico a 800ºC, obteniéndose un tiempo de mantenimiento de 600s, para generar 50% de austenita y 50% de ferrita durante el tratamiento de recocido intercrítico.

En la figura 5 se muestra la microestructura correspondiente al material después de ser recocido a 800ºC durante distintos tiempos (60 y 600 segundos) y luego templado en agua, logrando apreciarse el incremento en la fracción de martensita a medida que transcurre el tiempo de recocido: 30% y 53% respectivamente.

Figura 5. Microestructuras obtenidas tras 70% de deformación en frío, recocidas isotérmicamente a 800ºC y luego templadas en agua. F: ferrita; M: martensita. Atacadas con el reactivo LePera.

En ambas figuras, las zonas oscuras corresponden a ferrita y las claras a martensita. Se aprecia que la martensita nuclea en los bordes de grano de la ferrita, como era de esperar. El ataque fue hecho con el reactivo LePera.

Luego de obtenido el tiempo de recocido para lograr 50% de austenita y 50% de ferrita, se proponen tres enfriamientos desde 800ºC con el fin de obtener un acero con microestructura multifásica: normalizado, templado en aceite y templado en agua. En los tres casos las microestructuras corresponden a una mezcla de ferrita (fase clara) con otras fases que no es posible distinguir a partir de un ataque con nital (ver figura 6).

Figura 6.

Microestructuras obtenidas a partir del acero F/P al recocer 600 segundos a 800ºC y enfriar (a) Normalizado; (b) Temple en aceite; (c) Temple en agua. Ataque con Nital al 3% por 6 s. F: Ferrita y A o M: Austenita o Martensita.3.2 Estructura Ferrítico-Martensítica (F/M)

La microestructura original F/M y el porcentaje de austenita medido durante el tratamiento a 800ºC, se muestran en la figura 7.

Figura 7.

(a) Microestructura inicial F/M obtenida al enfriar después de austenitizar a 850ºC y templar; (b) Fracción de austenita obtenida al recocer a 800ºC (estructura inicial F/M) y luego templar en agua. Ataque con el reactivo LePera. M: martensita; F: ferrita.Se observa un incremento en la fracción de austenita desde 32 a 51%, al incrementarse el tiempo de mantenimiento a 800°C desde 60 a 600 segundos.

La evolución microestructural que experimenta el material de estructura original F/M al ser recocido a 800°C y luego templado, se muestra en la figura 8. Se observa la nucleación de martensita en los bordes de grano de la ferrita y posteriormente el crecimiento de esta fase, tal como se aprecia en la imagen correspondiente a 600 s de tratamiento.

Figura 8.

Microestructuras obtenidas después de 70% de deformación en frío, recocido isotérmico a 800ºC y temple en agua, para el acero de estructura original F/M. Ataque con reactivo LePera. F: ferrita; M: martensita.Los enfriamientos desde la temperatura de recocido (normalizado, temple en aceite y temple en agua), dieron origen a las microestructuras mostradas en la figura 9. Se aprecia la presencia de ferrita (fase clara) y una fase oscura que es difícil de identificar a partir del ataque con nital. Se debe mencionar que el ataque realizado con nital es para obtener una primera impresión de las fases presentes y cuantificar el tamaño de grano ferrítico. Para lograr una identificación más completa se requiere el uso del ataque mediante el reactivo LePera, descrito anteriormente [16-18].

Figura 9.

Microestructuras obtenidas a partir del acero F/M al recocer 600 s a 800ºC y enfriar (a) Normalizado; (b) Temple en aceite; (c) Temple en agua. Nital 3%. F: Ferrita y A o M: Austenita o Martensita.Según la dureza del material (380 ± 2 HV), la curva de enfriamiento y las metalografías, la fase oscura corresponde a martensita. Por este motivo este tratamiento térmico de temple en agua se descarta, ya que no cumple con el objetivo propuesto de obtener una microestructura típica de los aceros con comportamiento TRIP.

Con el fin de estudiar con mayor detalle las fases presentes, se procedió a realizar un ataque con el reactivo LePera, pudiéndose apreciar en las figuras 10 y 11, las microestructuras correspondientes a los aceros de estructura inicial F/M enfriados en aceite y normalizado respectivamente.

Figura 10.

Acero de microestructura inicial F/M, recocido a 800°C por 600 s y templado en aceite. Ataque con LePera. Se aprecian dos fases: ferrita (F) (fase oscura) y martensita (M) o austenita (A) (fase clara). La bainita (B) se distingue por ser clara con listones de color marrón en su interior.Figura 11.

Acero de microestructura inicial F/M, recocido a 800°C por 600 s y normalizado. Ataque con LePera. Se aprecia ferrita (fase oscura) y bainita (fase clara).3.3 Caracterización mediante LePera

En la figura 10, correspondiente a un acero de microestructura inicial F/M enfriado en aceite, las zonas oscuras corresponden a ferrita; las zonas claras pueden corresponder a austenita retenida o martensita [19]. Es preciso la aplicación de otras técnicas de microscopía para proceder a identificar con mayor precisión esta fase clara. Sin embargo, la bainita puede distinguirse debido a su forma acicular y/o angular [20].

En la figura 11, correspondiente a un acero de microestructura inicial F/M normalizado, puede apreciarse una microestructura de matriz ferrítica (fase oscura) acompañada de una fase clara que puede corresponder a austenita retenida o martensita. Al igual que en el caso anterior, es necesario la aplicación de otras técnicas de microscopía para identificar de manera más precisa dicha fase, aun cuando la bainita se distingue claramente por poseer en su interior listones de color marrón, además de su característica forma angulosa.

3.4 Microscopía óptica de contraste de interferencia diferencial (DIC)

El análisis a través de microscopía de contraste interferencia diferencial sólo se realizó a las muestras F/P y F/M normalizadas. Esto debido a que en la microestructura lograda por temple en aceite, no se obtuvo el porcentaje de austenita retenida típica de los aceros TRIP [5].

A través de esta técnica fue posible visualizar la bainita, debido a su morfología particular y diferenciar las fases por su relieve, debido a la diferencia en la velocidad de corrosión de cada una de ellas. En la figura 12 se muestra la microestructura correspondiente a la muestra de estructura original F/P sometida a tratamiento de recocido a 800°C por 600 s y luego normalizada. Se aprecia la presencia de bainita.

Figura 12.

Acero de microestructura inicial F/P, recocido a 800°C por 600 s y normalizado, mostrándose la presencia de bainita. Ataque con nital. (Contraste de interferencia diferencial).En la figura 13 se muestra la microestructura correspondiente al material de estructura original F/M sometida a un tratamiento de recocido a 800°C por 600 s y normalizada, pudiendo observarse nuevamente la presencia de bainita con su morfología característica. De esta manera, esta técnica permite confirmar la presencia de bainita, debido a su morfología característica.

Figura 13.

Acero de microestructura inicial F/M, recocido a 800°C por 600 s y normalizado, mostrándose la presencia de bainita. Ataque con nital. (Contraste de interferencia diferencial).3.5 Microscopía electrónica de barrido

En la figura 14 se muestran imágenes de SEM a diferentes aumentos, de ambos aceros (estructura F/M y F/P), después de recocido a 800ºC por 600 s y normalizado. Se aprecia una estructura consistente en ferrita (F), austenita retenida (A) y bainita (B). Debido a que la austenita retenida es difícil de identificar y puede presentarse entre los listones de bainita o asociada a la ferrita, es que ha sido necesario utilizar difracción de rayos X para identificar esta fase.

Figura 14

. Imágenes de SEM; acero con microestructura inicial F/M recocido a 800ºC por 600 s: (a) Normalizado (5.000X); (b) Normalizado (20.000X). Acero con microestructura inicial F/P recocido a 800ºC por 600 s: (c) Normalizado (5.000X); (d) Normalizado (15.000X).3.6 Microscopía de fuerza atómica

La identificación de las fases se realiza mediante el criterio de altura [11], como se muestra en la figura 15. Al atacar la muestra con nital, la ferrita se corroe en mayor grado, por lo cual es la fase con menor altura (fase oscura), en cambio la austenita retenida no es atacada con este reactivo, por lo cual, es la fase que presenta mayor altura (fase clara); la bainita se identificó de acuerdo a su morfología. De acuerdo a lo observado en la imagen de AFM, figura 16, la bainita presente en este acero corresponde a bainita granular (listones de ferrita con austenita retenida), lo que corrobora lo discutido y analizado a través de las imágenes de microscopía óptica y electrónica.

Figura 15.

Mapa de alturas correspondiente a la muestra F/M normalizada, apreciándose la diferencia topográfica entre cada fase, B: bainita, F: ferrita y A: austenita.Figura 16.

Imagen AFM de la muestra F/M normalizada, apreciándose la presencia de: ferrita, austenita y bainita.3.7 Identificación de austenita retenida por difracción de rayos X

Para la cuantificación exacta del porcentaje de austenita retenida presente en la microestructura, se utilizó difracción de rayos X. El rango de barrido de ángulo 2θ abarcó desde los 40º hasta 85º, con un paso de 0,02º y un tiempo de 1 segundo por paso, encontrándose que el único tratamiento térmico capaz de obtener un porcentaje óptimo de austenita retenida fue el normalizado (ver tabla 2).

Porcentajes de austenita presente en la microestructura: F/M - Normalizada.

Para evaluar la estabilidad de la austenita presente en la microestructura se fabricaron probetas estándar de tracción según la norma ASTM E8, comparándose los contenidos de austenita retenida antes y después de la tracción. Los resultados de los difractogramas obtenidos, se muestran en la figura 17, detectándose una disminución del porcentaje de austenita desde un 8 % (antes de la tracción) hasta un 2% (después de la tracción), lo cual significa que parte de la austenita retenida se transformó durante el ensayo de tracción, lo que corrobora la presencia del efecto TRIP en el acero.

Figura 17.

Difractogramas del acero de estructura F/M. a) Sin deformación, b) Ensayado a tracción hasta la rotura.3.8 Comportamiento del tamaño de grano

Se midió el tamaño de grano ferrítico de acuerdo a la norma ASTM E-112, observándose que el tamaño de grano ferrítico final varía considerablemente de acuerdo a la microestructura inicial. Para el acero con una microestructura inicial F/M el tamaño fue de 7 ± 1 μm (que corresponde a un tamaño ASTM 11), mientras que para el acero con microestructura inicial F/P el tamaño de grano fue de 11 ± 1 μm (correspondiente a un tamaño de grano ASTM 9,5). Esta diferencia se debe al aumento en la cantidad de dislocaciones que genera la martensita en la ferrita, lo que produce nuevos sitios de nucleación de austenita y/o bien a la precipitación de carburos durante el calentamiento [21].

4. CONCLUSIONES

A partir de la composición química de un electrodo de soldadura se ha logrado definir las características de un tratamiento termomecánico capaz de generar un acero con estructura multifásica consistente en ferrita, bainita y austenita retenida.

A través de distintas técnicas de observación ha sido posible identificar las fases presentes en cada uno de los casos estudiados.

Se ha logrado determinar el tiempo crítico de mantenimiento durante el recocido intercrítico a 800ºC para lograr un 50% de austenita y 50% de ferrita, después de templar. Es posible variar el tamaño de grano final del acero, modificando su microestructura inicial.

Se corroboró a través de DRX la presencia del efecto TRIP en el acero obtenido a través de normalizado.

Este resultado constituye el punto de partida para la obtención de un acero con comportamiento TRIP a partir de un acero con la composición estudiada.

5. AGRADECIMIENTOS

Los autores desean agradecer al proyecto FONDECYT Nº1090311 y a la DICYT-USACH por el apoyo dado a la presente investigación.

6. REFERENCIAS

1. Petrov R, Kestens L, Houbaert Y, Recrystallization of a cold rolled trip-assisted steel during reheating for intercritical annealing, ISIJ Int., Vol. 41, N°8, (2001), 883-890. [ Links ]

2. Zhang Y., Ma Y., Kang Y. Yu H., Mechanical properties and microstructure of TRIP steels produced using TSCR process, J Univ Sci Technol B, Vol. 13, N°5, (2006), 416-423. [ Links ]

3. Thibaud S., Boudeau N., Gelin J.C., TRIP steel: plastic behavior modeling and influence on functional behavior, J Mater Process Tech, 177 (2006) 433-438. [ Links ]

4. Skalova L., Divisova R., Jandova D., Thermomechanical processing of low-alloy TRIP-steel, J Mater Process Tech, 175 (2006), 387-392. [ Links ]

5. Jacques P., Furnemont Q., Lani F., Pardoen T., Delannay F., Multiscale mechanics of TRIPassisted multiphase steels: I. Characterization and mechanical testing, Acta Mater, 55 (2007) 3681- 3693. [ Links ]

6. Shan T., Li S., Zhang W., Xu Z., Prediction of martensitic transformation and deformation behavior in the TRIP steel sheet forming, Mater Design, 29 (2008), 1810-1816. [ Links ]

7. Zaefferer S., Ohlert J., Bleck W., A study of microstructure, transformation mechanism and correlation between microstructure and mechanical properties of a low alloyed TRIP steel, Acta Mater, 52 (2004), 2765-2778. [ Links ]

8. Wang Z.C., Kim S. J., Lee C. G., Lee T.H., Bakehardening behavior of cold-rolled CMnSi and CMnSiCu TRIP-aided steel sheets, J Mater Process Tech, 151 (2004) 141-145. [ Links ]

9. Zrnik J., Muransky O., Lukas P., Novy Z., Sittner P., Hornak P., Retained austenite stability investigation in TRIP steel using neutron diffraction, Mater Sci Eng A, 437, (2006), 114- 119. [ Links ]

10. Emadoddin E., Akbarzadeh A., Daneshi Gh., Effect of intercritical annealing on retained austenite characterization in textured TRIPassisted steel sheet, Mater Charact, 57 (2006), 408-413. [ Links ]

11. De Cooman, Structure-properties relationship in TRIP steels containing carbide-free bainite, Curr Opin Solid St M, 8 (2004), 285-303. [ Links ]

12. Shi W., Li L., Yang C., Fu R. Wang L., Wollants P., Strain-induced transformation of retained austenite in low-carbon low-silicon TRIP steel containing aluminum and vanadium, Mater Sci Eng A, 429 (2006), 247-251. [ Links ]

13. Bleck W, Schael I. Determination of crashrelevant material parameters by dynamic tensile testing steel, Steel Res, 71 (2000), 173-178. [ Links ]

14. Huh H., Kim S., Song J., Lim J., Dynamic tensile characteristics TRIP-type and DP-type steel sheets for an auto-body, Int J Mech Sci, 50 (2008), 918- 931. [ Links ]

15. H. K. D. H. Bhadeshia, Thermodynamic analysis of isothermal transformation diagrams, Met Sci, 16 (1982), 159-165. [ Links ]

16. Monsalve A., Cabello D., Guzmán A., Artigas A., Guerrero M., Schulz B., Determinación de austenita retenida en un acero TRIP mediante microscopía óptica, 11° Congreso Binacional de Metalurgia y Materiales SAM/CONAMET 2011, 18 al 21 de octubre de 2011 Rosario, Argentina. [ Links ]

17. Girault E, Jacques P, Metallographic Methods for Revealing the Multiphase Microstructure of TRIPAssisted Steels, Mater Charact, 40 (1998), 111- 118. [ Links ]

18. Bhadeshia H.K.D.H. Bainite Steels Microstructure and Properties, 2a. Ed. University Press Cambridge UK, 2001, 277-279. [ Links ]

19. Guzmán A., Obtención de un acero con comportamiento TRIP a partir de un acero de electrodo ER 70S-6 (0,09%C, 1,44%Mn, 0,81%Si), Tesis Ingeniería Civil Metalúrgica, Universidad de Atacama, Chile, Junio, 2011. [ Links ]

20. Amar K., Speer J., Matlock D., Color tint-Etching for Multiphase Steels, Adv Mater Process, (2003) 27-30. [ Links ]

21. Liu S., Zhang J. The influence of the Si and Mn concentrations on the kinetics of the bainite transformation in Fe-C-Si-Mn alloys, Metall Mater Trans A, 21 A (6) (1990), 1517 – 1525. [ Links ]