Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Técnica de la Facultad de Ingeniería Universidad del Zulia

versión impresa ISSN 0254-0770

Rev. Téc. Ing. Univ. Zulia vol.40 no.1 Maracaibo mar. 2017

Obtaining of components of fluxes for submerged arc welding from the carbothermic reduction of chromite refractory

Lorenzo Perdomo-González, Rafael Quintana-Puchol, Amado Cruz-Crespo y Carlos R. Gómez-Pérez

Universidad Central Marta Abreu de Las Villas. Carretera a Camajuaní km 6½. Santa Clara, Villa Clara, Cuba. CP 54 830. Correos: lperdomo@uclv.edu.cu rquin@uclv.edu.cu acruz@uclv.edu.cu crene@uclv.edu.cu

Abstract

In this paper, a study of the simultaneous obtaining of FeCr and slag from the carbothermic processing of refractory chromites is reported, both products are used as fundamentals components of fluxes for submerged arc welding. For the formulation of the mixtures is used an experiments factorial design with relationships between components. The obtained ferrochromium contain between 50 and 54 % of chromium and between 5 and 7 % of carbon and more than 95 % are represented by the oxides system MgO-Al2O3-SiO2, modified with CaF2 and CaO. The processing of the mixtures to recover up to 76 % of ferrochrome and 73 % of slag. These products represent more than 90 % of the welding flux components destined for hardfacing.

Keywords: refractory chromite; carbothermic reduction; ferrochrome; slag; welding flux.

Obtención de componentes de fundentes para la soldadura por arco sumergido a partir de la reducción carbotérmica de cromitas refractarias

Resumen

En este trabajo se presenta el estudio de obtención simultánea de FeCr y escorias a partir del procesamiento carbotérmico de cromitas refractarias, para su uso como componentes fundamentales de fundentes para la soldadura por arco sumergido. Para la conformación de las mezclas, se utilizó un diseño de experimentos factorial con relaciones entre componentes. El ferrocromo obtenido contiene entre 50 y 54 % de cromo y entre 5 y 7 % de carbono y más del 95 % de las escorias están formadas por un sistema de óxidos del tipo MgO-Al2O3-SiO2, modificado con CaF2 and CaO.

El procesamiento de las mezclas permite recuperar hasta el 76 % del ferrocromo y el 73 % de la escoria. Estos productos representan más del 90 % de los componentes de un fundente de soldadura destinado al relleno superficial.

Palabras clave: cromitas refractarias; reducción carbotérmica; ferrocromo; escoria; fundente de soldadura.

Introducción

Los fundentes son mezclas de sustancias y/o minerales granulados que cubren y protegen el arco durante el proceso de soldadura. Estas materias primas se combinan de acuerdo con diversas formulaciones y en dependencia del método de fabricación elegido pueden fundirse, aglomerarse o mezclarse por medios mecánicos [1,2]. Los fundentes para la soldadura automática por arco sumergido (SAW) pueden contener Al2O3, CaO, MgO, MnO, SiO2, TiO2 y CaF2 ; así como componentes de aleación, generalmente en forma de ferroaleaciones [3,4,5]. Estos fundentes son empleados, tanto en operaciones de soldadura, como en el relleno superficial de piezas, lo cual está en dependencia del sistema alambre fundente seleccionado. Los fundentes aglomerados aleados,

2.2. Equipamiento para el proceso

El procesamiento se realizó en un horno eléctrico de arco con crisol de grafito (Figura 1), diseñado y construido en el Centro de Investigaciones de Soldadura de la Universidad Central Marta Abreu de Las Villas en Cuba, el cual tiene un volumen útil de 1,4x10 -3 m 3 , correspondiéndole una capacidad de aproximadamente 5,3 kg de acuerdo con la densidad promedio de la mezcla a procesar (3,81 g/cm 3 ) [12]. Durante el procesamiento se mantuvieron los parámetros tecnológicos en el entorno de 823 A y 35 V. La temperatura medida con un pirómetro óptico de fabricación checa marca Pyromet Metra con una precisión de ± 35 ºC , realizándose el vertido entre 1500 – 1600 º C sobre una piscina de granulación. La energía al horno es suministrada por una fuente de corriente directa Mansfeld, de 1000 A de corriente máxima y 48 V de voltaje en vacío.

El vertido de la ferroaleación y la escoria se realizó en agua a temperatura ambiente, con el objetivo de granular y fragilizar ambos productos, lo cual posibilitó su posterior separación y pulverización. La operación se realizó manteniendo el arco activo para evitar la solidificación de la masa fundida dentro del horno y alteraciones en la efectividad del choque térmico. En esta etapa son variables importantes de control, la temperatura (1500 - 1600 º C como mínimo), la altura (entre 0,5 y 0,6 m como máximo) y la velocidad de vertido (entre 1 y 1,5 L/min) [12,17,18].

2.3. Criterios de conformación de las mezclas a procesar

En la Tabla 2 se observa que el mineral de cromo, utilizado como materia prima fundamental para la obtención de la ferroaleación y la escoria, está compuesto en un 46,83 % por los óxidos principales que originan el FeCr (Cr 2 O 3 y FeO) y en un 47,85 % por los óxidos formadores del sistema de escorias (Al2 O 3, -MgO y SiO 2 ).

Si se ubican los datos de composición de la mineral de cromo en el diagrama de fase que aparece en la figura 2 [19], se obtiene que a este sistema le corresponde una temperatura de fusión de alrededor de 2050 ºC, zona I (composición de la ganga del mineral).

La literatura especializada recomienda que al formular una mezcla para el procesamiento carbotérmico de cromita, la cantidad de carbono exceda en un 25 % al valor estequimétrico requerido y que el contenido de SiO 2 en la escoria constituya el 30 % del sistema de óxidos Al2 O 3 -MgO-SiO 2 [20]. Formular una carga bajo estos principios, utilizando la mena de cromo refractaria conduce a que la temperatura de fusión se encuentre entre 1850–1900 0 C (Zona II de la Figura 2), temperatura superior a la recomendada para realizar el proceso de fusión-reducción y muy por encima de la temperatura de fusión de los fundentes comerciales para soldadura por arco sumergido (Tabla I), tomados como referencia (Zona III de la Figura 2) [7,8]. De acuerdo con esto, para lograr obtener ferrocromo y escoria, aplicables a la formulación de un fundente para la SAW, se hace necesario introducir elementos modificadores de la carga y/o variar las proporciones de los tradicionalmente recomendados.

Para estudiar la conformación de dichas cargas se utilizó un diseño de experimento factorial con relaciones entre componentes de la mezcla. Los componentes y niveles de las variables del diseño fueron determinados a partir de la composición de las materias primas y de los fundente comerciales [12], los cuales se muestran a continuación: X 1 : Cantidad de fluorita (0 – 0,088 kg) X 2 : Cantidad de arena sílice (0,236 – 0,364 kg) X 3 : Cantidad de coque (0,231 – 0,289 kg) X 4 : Cantidad de caliza (0 – 0,094 kg) X 5 : Cantidad de cromita (1,5 kg)

La cromita se tomó como base para establecer todas las relaciones con respecto a ella en el plan experimentar por ser la fuente de cromo, hierro y de escoria (óxidos de aluminio, magnesio, calcio, etc.). Por tanto, los elementos que se adicionen deben ser capaces de: disminuir el carácter refractario del sistema, aumentar la fluidez de la escoria, favorecer la reducción de los óxidos metálicos y estabilizar el arco eléctrico. El número de relaciones (N), para la mezcla de cinco componentes (q), es de cuatro (N= q - 1).

Las relaciones específicas establecidas son:

Las relaciones Z i representan las variables de un diseño factorial de dos niveles (2 Z =16 experimentos). Toda vez que se trata de una mezcla de componentes X i , debe cumplirse la condición de normalidad , (X 1 + X2 + X 3 + X 4 + X 5 = 1).

Al despejar las variables X i de las relaciones Z i =X i / X 5 , la condición de normalidad puede ser escrita de la siguiente forma: Z 1 X 5 + Z 2 X 5 + Z3 X 5 + Z4 X 5 + X 5 = 1 (Z 1 + Z 2 + Z3 + Z 4 + 1)X 5 = 1 Donde, Z1 + Z 2 + Z3 + Z 4 + 1=R \ X 5 =1/R,

Si se despeja la variable X i de la relación Zi=X i /X 5 y se sustituye X 5 por su valor (X 5 =1/R), se obtiene para cada variable X i lo siguiente: X 1 =Z 1 /R, X 2 =Z 2 /R, X 3 =Z3 /R y X 4 =Z 4 /R La matriz del diseño y la conformación de las mezclas se muestran en la Tabla 3.

3. Resultados y discusión

El comportamiento tecnológico de las mezclas durante el proceso de fusión-reducción, en general, fue adecuado. El criterio fundamental de comportamiento tecnológico durante la colada se establece de manera cualitativa en base a la estabilidad del arco, considerándose como comportamiento estable cuando las variaciones de corriente fueron de ± 50 A. Se destacaron por su mayor estabilidad las mezclas que contenían los niveles superiores de fluorita y caliza y presentaron un comportamiento menos estable las que no contenían fluorita.

La composición química de las aleaciones obtenidas, correspondientes a las diferentes mezclas del diseño de experimento de la Tabla 3, aparece en la Tabla 4. En dicha tabla se observa que el contenido de cromo en las aleaciones obtenidas varía entre 50 y 54 %, con un valor promedio de 52,12 % de Cr y una desviación estándar σ de 1,33. Estos parámetros estadísticos demuestran que el contenido de cromo en la ferroaleación se enmarca en rangos relativamente estrechos, debido a que la cantidad de cromita en la carga se tomó como referencia constante, fijando la relación Cr2 O3 /FeO para las diferentes mezclas. Además, los niveles de reducción reportados para ambos óxidos se encuentran en valores próximos (90 % para el Cr2 O3 y 95 % para el FeO).

El contenido de carbono para las ferroaleaciones obtenidas varió entre 5,21 y 7,55 %, con un valor promedio de 5,96 % y una desviación estándar σ = 0,56. La variación del contenido de carbono entre las ferroaleaciones puede deberse a la formación de diferentes tipos de carburos de cromo y de hierro, los que pueden encontrarse en distintas proporciones dentro de la ferroaleación.

En el caso del silicio, su contenido en la ferroaleaciones oscila entre 2,03 y 3,47 %, con un valor promedio de 2,82 y una desviación estándar σ = 0,43. Las oscilaciones en los contenidos de silicio pueden deberse a los diferentes grados de solubilidad de este elemento en los carburos de hierro y de cromo y a la posible formación de siliciuros.

Respecto al azufre, sus contenidos oscilan entre 0,010 y 0,013 %, presentando un valor promedio de 0,011 y una desviación estándar σ = 1,09∙10 -3 . Los niveles de azufre en las ferroaleaciones son bajos y constantes, lo que no afecta la calidad para su empleo en la conformación de cargas de aleación de los materiales para soldar.

Estas ferroaleaciones, por su composición química, pueden tener aplicación en la confección de cargas de aleación de diferentes fundentes de soldadura, de alambres tubulares y de electrodos, tanto sintéticos como tubulares destinados al recargue ya que todas las ferroaleaciones son de alto carbono [21,22].

En general todas las ferroaleaciones obtenidas pueden ser consideradas como ferrocromo de carga (charge Chrome) [23,24,25].

La Tabla 5 muestra las composiciones químicas de las escorias, apreciándose que todas presentan contenidos relativamente bajos y constantes de los óxidos fundamentales que originaron la ferroaleación (2,68 % de Cr2 O3 y 1,14 % de FeO como promedio), lo cual confirma los adecuados niveles de reducción obtenidos, coincidiendo con el análisis realizado para el contenido de cromo en las ferroaleaciones. Estos bajos contenidos de óxidos de cromo y de hierro favorecen el comportamiento tecnológico y metalúrgico de las escorias como matriz de fundentes para la SAW.

El sistema de óxido Al2O3–MgO-SiO2 representa entre el 70 y 90 % de todas las escorias y las relaciones porcentuales de estos tres óxidos del sistema Al2O3–MgO-SiO2 se enmarcan en las relaciones preestablecidas para la conformación de la matriz del fundente. Es obvio que, en dependencia del grado de semejanza, en cuanto a la composición química, que tengan estas escorias con la matriz del fundente seleccionado como matriz de referencia, será la cantidad de componentes a adicionar para obtener la composición final de la matriz del fundente

En la Figura 2 se muestra la zona de composición para los diferentes puntos del diseño (Zona IV), en la que se ubica la composición química de todas escorias, observándose que todas tienen temperaturas semejantes o ligeramente inferiores a la temperatura de fusión de los fundentes para SAW.

Entre todos los puntos del diseño, las escorias correspondientes a los experimentos 10, 12, 14 y 16 son las de composición química más cercana a la de los fundentes comerciales tomados de referencia (Tabla 1), por tanto, resulta más adecuado conformar el fundente a partir de una de ellas [7,8].

Al obtenerse las ferroaleaciones con composiciones químicas (Tabla 4) en rangos aplicables al desarrollo de cargas de aleación de fundentes y escorias con composiciones diferentes entre los distintos puntos del diseño (Tabla 5), pero en general todas ajustables a la composición de la matriz de un fundente, se decidió no tomar estos parámetros para procesar el diseño. Por tanto, se seleccionan como variables dependientes, aquellas que puedan influir directamente en la conformación del fundente, tales como el rendimiento de los productos (Y 1 - Rendimiento de ferrocromo (masa de ferrocromo que se obtiene con relación al valor teórico), y Y 2 - Masa de escoria útil (masa de escoria que sale del horno durante el vertido).

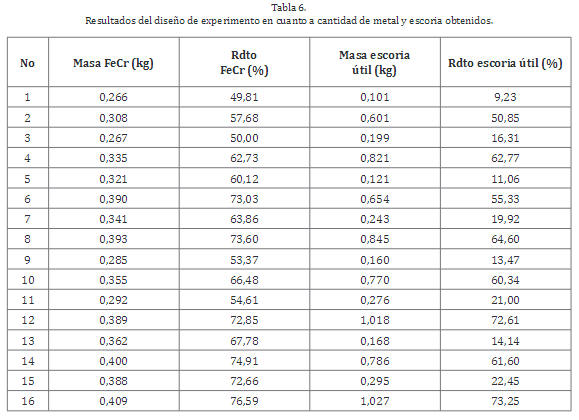

El rendimiento de FeCr se determina a partir de la relación entre la cantidad de metal que se obtiene y la masa teórica de metal a obtener (potencial de la mena cromífera). Los resultados del diseño de experimentos para las diferentes coladas, referidos al ferrocromo y la escoria útil aparecen en la Tabla 6.

El procesamiento estadístico de los datos se realizó tomando como base el plan experimental de la Tabla 3 y los resultados de la Tabla 6. La relación del rendimiento del ferrocromo con las variables de entrada se expresa por la ecuación siguiente:

Y 1 (FeCr) = 181,034*Z 1 + 30,6997*Z 2 + 288,202*Z3 + 95,242*Z 4 . R 2 ajustada = 99,86 %

El modelo obtenido es adecuado, de acuerdo con la prueba de Fischer, presenta un buen ajuste de acuerdo con la R 2 ajustada . Las componentes más significativas son Z3 (relación coque – cromita) y Z 1 (fluorita – cromita), seguidas de la relación Z4 (caliza – cromita) y en menor medida resultó significativa Z 2 (arena – cromita). En el primer caso la influencia de Z3 sobre el rendimiento de ferrocromo se debe a que el coque es el elemento que reduce a los óxidos de hierro y cromo presentes en la cromita, permitiendo la formación de la ferroaleación, además cierta cantidad de carbono pasa a la aleación formando carburos de cromo.

La relación fluorita-cromita influye en el rendimiento debido a que la fluorita aumenta considerablemente la fluidez de la escoria al provocar la ruptura de los puentes de oxígeno en el enrejado silicático por la inserción de Ca 2+ en la segunda esfera de coordinación y de aniones F - , que sustituye directamente al O2- , facilitando el proceso de reducción del cromo y del hierro.

La relación Z4 (caliza – cromita) influye de forma positiva, debido a que la caliza es un fundente e incorpora elementos de bajo potencial de ionización (6.16 eV), lo que favorece la estabilidad del arco y por tanto el desarrollo del proceso. Tanto la fluorita como la caliza aumentan la basicidad del sistema de óxidos y consecuentemente favorecen la reducción y transferencia del cromo a la aleación.

En resumen, los mayores valores de rendimiento de FeCr corresponden a las mezclas, 6, 8, 12, 14, 15 y 16 con rendimientos superiores al 72 %, coincidiendo con los mayores contenidos de fluorita, a excepción de la mezcla 15 donde el contenido es mínimo. Los mayores rendimientos se obtuvieron para las mezclas 14 y 16.

Para la variable respuesta Y2 (masa de escoria útil) se obtiene la siguiente ecuación de regresión:

Y2 (Escoria) = 10,439*Z1 + 1,62402*Z2 – 1,0216*Z3 + 1,71083*Z4 R2 ajustado: 98,98 %

El modelo resultó adecuado a la prueba de Fischer y presenta un buen ajuste de acuerdo con la R 2 ajustada. Las relaciones Z 1 (fluorita – cromita). Z 2 (arena – cromita) y Z4 (caliza – cromita) influyen positivamente sobre la masa de escoria útil. La relación Z 1 facilita la reducción de los óxidos de hierro y cromo, disminuyendo el carácter refractario de la escoria y aumentando considerablemente la fluidez de la misma, lo que permite incrementar la cantidad de escoria que sale del horno.

La arena sílice (relación Z 2 ) presenta el menor efecto positivo sobre el rendimiento de la escoria por su influencia sobre la viscosidad, haciendo que parte de ella quede dentro del horno al realizar el vertido. El óxido de silicio es responsable de la formación de la estructura silicática del sistema de escoria mediante los enlaces Si-O, de modo que en la medida que dichos enlaces aumentan también el grado de conexión (de polimerización) y con ello la viscosidad y las dificultades de vertido. El efecto positivo de la arena está en correspondencia a su contribución cuantitativa en la mezcla.

La relación Z4 influye fundamentalmente en la estabilidad del horno y su efecto fundente. La caliza (relación Z4 ) influye en menor grado sobre la fluidez al tiempo que su efecto másico es menor por su disociación en el entorno de los 850 º C con la liberación de CO 2 a la atmósfera del horno (CaCO 3 ® CaO+CO 2 ).

La relación Z3 resulta negativa debido a que el coque reduce los óxidos de cromo y de hierro disminuyendo por tanto los volúmenes de escoria que se producen.

En el caso de la escoria sólo las mezclas 12 y 16 superaron el 70 % de rendimiento de escoria útil, coincidiendo también con los mayores contenidos de fluorita, lo cual evidencia la influencia de este compuesto en la disminución de la viscosidad de la escoria.

Desde el punto de vista de la cantidad de ferrocromo y de escoria útil, el punto 16 es el de mejores resultados, lo cual permitiría producir una mayor cantidad de fundente a partir del uso de estos productos en su conformación, resultando esta mezcla la seleccionada como más factible a reproducir y utilizar en la conformación de un fundente aglomerado aleado destinado al recargue de piezas mediante el proceso SAW.

4. Conclusiones

La composición química de la mena refractaria de cromo permite conformar una carga para su procesamiento metalúrgico capaz de generar una escoria formada entre el 79 y 90 % por un sistema de óxidos del tipo Al2O3–MgO-SiO2 . típico de la matriz de fundentes de soldadura mediante el proceso SAW. El análisis de las escorias en base a este sistema ternario de óxidos permite establecer la estrategia de adecuación a partir de adiciones de correctores para posibilitar el proceso reductivo y la obtención de una escoria compatible con las propiedades de una matriz de un fundente.

La utilización de un diseño de experimentos. de tipo factorial con relaciones entre componentes. refleja las particularidades de la mezcla, donde la cromita constituye el denominador de todas las relaciones. Esta planificación experimental permite la obtención de ecuaciones que muestran el efecto de las variables de composición de las mezclas sobre el rendimiento del ferrocromo y la escoria útil. El mayor efecto sobre el rendimiento de ferrocromo lo ejerce el coque por su acción reductora de los óxidos metálicos; mientras el rendimiento de la escoria útil es gobernado por la fluorita por su efecto sobre la fluidez, viabilizando el vertido.

La mezcla conformada por 0,0377 kg de fluorita, 0,1559 kg de arena sílice, 0,1238 kg de coque, 0,0403 kg de caliza y 0,6423 kg de cromita refractaria genera un FeCr de 53,4 % de Cr y 6,32 % de C y una escoria formada por 30,66 % de SiO2 , 30,58 % de Al2 O 3 y 19,81 % de MgO, con una recuperación del FeCr del 77 % y del 73 % de la escoria, constituyendo la variante mejor por el rendimiento y la calidad de los productos obtenidos.

5. Referencias bibliográficas

1. OBrien R. L. Manual de soldadura. Tomo I. Octava edición. American Welding Society. Traducción Ing. Roberto Escalona García. Impreso en México, 2005.

2. Mahto D. y Kumar A. Novel Method of Productivity Improvement and Waste Reduction Through Recycling of Submerged Arc Welding Slag. Jordan Journal of Mechanical and Industrial Engineering. 4, 4, 2010, 451-466.

3. Patel N. Submerged Arc Welding Fluxes. A Primer, Part 1, Practical Welding Letter. Issue 126, 2014.

4. Kumar A., Singh H. y Maheshwari S. Research Article. XRD and DTA Analysis of Developed Agglomerated Fluxes for Submerged Arc Welding. Journal of Metallurgy. 2013, 2013, 1-8.

5. Singh S. y Suri N. Development of Flux for Hard Facing of Mild Steel. International Journal of Mechanical Science and Civil Engineering. 2; No 1,, 2013)15-19.

6. Quintana-Puchol R., Herrera A., Perdomo-González L. y Gómez-Pérez C. Concepción metodológica en la confección de matrices vítreas para fundentes aglomerados destinados a la soldadura automática a partir de caolín y dolomita. Soldagem Insp. 11. 2, 2006, 85 – 92.

7. Potapov N. N. Materiales para soldar. Tomo 1. Gases protectores y fundentes. Ed. Mashinostroinia, Moscú, 1989.

8. Potgaestki V. V. y Kuzmenko G. Teoría de las escorias. Ed. Naukova Dumka, Kiev, 1988.

9. Kanjilal P., Pal T. K. y Majumdar S. K. Prediction of Element Transfer in Submerged Arc Welding. Welding Research. 86, 2007, 135-146.

10. Paniagua-Mercado A. y Lopez-Hirata V. Chemical and Physical Properties of Fluxes for SAW of Low- Carbon Steels. ARC WELDING. Chapter 13. Edited by Wladislav Sudnik. Printed in Croatia,, 2011, 281- 298.

11. Puchol R., Prieto O., Hernández J., Cruz-Crespo A., Gómez-Pérez C. y Perdomo-González L. Síntesis de una matriz cuasiceramica destinada a la obtención de fundentes aglomerados para proceso SAW y evaluación cinético-termodinámica de su proceso de humectación. Soldagem Insp. São Paulo. 15. 2, 2010, 130-140.

12. Perdomo-González L. Obtención de un fundente aglomerado aleado para el recargue a partir de los productos de la reducción de cromitas refractarias cubanas. Tesis Doctoral. Instituto Superior Minero Metalúrgico de Moa, Cuba, 2000.

13. Singh G., Mishra V. y Shankar V. Effect of developed flux and process parameters on hardness of weld in SAW. International Journal of Science, Technology & Management. Special Edition, 04, No 01, 2015, 1401-1406.

14. Zahiri R., Sundaramoorthy R. y Subramanian C. Hardfacing using ferro-alloys poder mixtures by sumerged arc welding. Surface & Coatings technology 260, 2014, 220-229.

15. Amini, K., Bahrami, A. y Sabet, H. Evaluation of Microstructure and Wear Behavior of Iron- based Hard-facing Coatings on the Mo40 Steel. International Journal of ISSI, Vol.12, No.1, 2015, 1-8.

16. Singh, B., Khan, Z. y Siddiquee, A. Research article. Effect of flux composition on element transfer during submerged arc welding, SAW): A Literature Revie. International Journal of Current Research 5, No 12,, 2013, 4181-4186.

17. Perdomo-González. L., Quintana-Puchol. R., Castellanos-Estupiñan. J., Crúz-Crespo. A. y Gómez- Pérez. C. Uso de los balance de masa y energía como herramienta para evaluar instalaciones experimentales en la producción de ferroaleaciones y escorias. Afinidad LXVI. 541, 2009, 221-226.

18. Quintana-Puchol R., Perdomo-González L., Gómez- Pérez C. y Cruz-Crespo A. Procedimiento de obtención simultánea de escoria esponjosa y aleaciones de cromo destinadas a la confección de fundentes aglomerados para la soldadura Automática bajo fundente, SAW). Patente C22C 33/00. C22C 19/05.

19. Slag atlas: Prepared by the Committee for Fundamental Metallurgy. Verlag Stahleinsen M.B.H. Dusseldorf, Germany, 1981.

20. Riss A. y Khodorosky Y. Production of ferroalloys. Ed. Foreign languages publishing house, Moscow, 1975.

21. Oerlicon: Catálogo General. Air Liquide. España. http://www.oerlikon.es/file/otherelement/pj/handbook_61425.pdf . Consultada 11/11/2016. [ Links ]

22. Catálogo de Productos CONARCO. ESAB para ferreterías. http://www.esab.com.ar/ar/sp/support/documentation/upload/catalogo-revendas_rev1_es_web.pdf . Consultada 11/11/2016.

23. Specifications: Low Carbon Ferro Chrome. Ferro Alloys. Ferro Chrome. METCO MEN WITH METTLE. http://www.metcoindia.com/HighCarbonFerroChrome.html . Consultada 8/11/ 2016. [ Links ]

24. Ferro alloys and minerals. Ferro and charge Chrome. Tata Steel. Product Specifications. Consultada 8/11/ 2016 http://www.tatasteelindia.com/famd/ferro-chrome.asp . [ Links ]

25. Ferro alloy. Charge chrome from South Africa. Consultada 8/11/2016. http://www.sinosteel.in/Ferro-Alloy.html . [ Links ]

Recibido el 23 de enero de 2016 En forma revisada el 23 de enero de 2017