Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Técnica de la Facultad de Ingeniería Universidad del Zulia

versión impresa ISSN 0254-0770

Rev. Téc. Ing. Univ. Zulia vol.34 no.3 Maracaibo dic. 2011

Efecto de la reparación en concreto carbonatado de alta relación agua/cemento y bajo espesor de recubrimiento

Effect of repair in carbonated concrete with high water/cement ratio and shallow concrete cover

E.I. Moreno, R.G. Solís-Carcaño, M. Torres-López

Facultad de Ingeniería, Universidad Autónoma de Yucatán. Av. Industrias No Contaminantes por Anillo Periférico Norte s/n. Apartado Postal 150 Cordemex, CP 97110. Mérida, Yucatán, México. Tel: +52 (999) 930-0568. Fax: +52 (999) 930-0559. emoreno@uady.mx tulich@uady.mx

Abstract

Concrete carbonation affects the structures service life. Even though there are well defined repair procedures, they are not widely known, thus employing a custom procedure. This investigation evaluated three repair procedures for reinforced concrete elements damaged by carbonation-induced corrosion, recreating critical conditions (high water/cement ratio and shallow concrete cover). Procedures A and B consisted in removing concrete at the rebar level (traditional procedure) before repair, adding a NaOH solution to the new concrete for procedure B. Procedure C consisted in removing contaminated concrete beyond the rebar level, placing new concrete without addition. Results show that due to the critical conditions recreated, none of the repair procedures allowed a significant increment of the structures service life.

Keywords: Carbonation, concrete, corrosion, limestone aggregate, repair.

Resumen La carbonatación del concreto afecta la vida útil de las estructuras de concreto armado y aunque existen procedimientos de reparación definidos en manuales, por lo general se aplican procedimientos tradicionales. Esta investigación evaluó tres procedimientos de reparación de elementos de concreto armado dañados por la corrosión inducida por la carbonatación, bajo condiciones críticas (alta relación agua/cemento y poco recubrimiento). Los procedimientos A y B (técnica tradicional) consistieron en eliminar el concreto hasta la cara externa de la barra de acero y posteriormente reponerlo; en el procedimiento B se adicionó una solución de NaOH al concreto de reparación. El procedimiento C consistió en eliminar el concreto contaminado rebasando la barra de acero y su posterior reposición sin adición alguna. Los resultados mostraron que debido a las condiciones críticas utilizadas, ningún procedimiento de reparación permitió un incremento notable en la vida útil de la estructura.

Palabras clave: Agregado calizo, carbonatación, concreto, corrosión, reparación.

Introducción

El recubrimiento de concreto protege a las barras de acero de refuerzo de los agentes iniciadores de la corrosión; el grado de protección que le pueda dar depende principalmente de su calidad y espesor. Una de las causas por las que el concreto deja de proteger adecuadamente al acero contra la corrosión es la carbonatación [1].

La carbonatación es la reacción de los productos hidratados del cemento con el dióxido de carbono (CO2) existente en la atmósfera. Debido a esta reacción, el pH de la solución del poro del concreto disminuye de >12,5 unidades a un valor entre 8 y 9 unidades [2]. Cuando el pH del concreto ha disminuido, la barra de refuerzo pierde sus propiedades pasivas, dando paso al proceso de corrosión del acero de refuerzo.

Cuando el concreto se ha dañado, los procedimientos de reparación superficiales consisten en remover el concreto contaminado y posteriormente reponerlo; se ha observado que muchas veces la intervención no resulta satisfactoria por lo que la vida útil después de la reparación es más corta que el período transcurrido entre el término de la construcción y la necesidad de intervención.

Tradicionalmente, al reparar una estructura de concreto armado carbonatado, sólo se elimina el concreto agrietado hasta alcanzar la barra de acero; mientras que los procedimientos propuestos en los manuales establecen que se debe eliminar todo el concreto carbonatado, más allá de las barras de acero [3, 4]. Adicionalmente, debido al desconocimiento del mecanismo del deterioro que causan las cargas ambientales, en las reparaciones no se suelen utilizar concretos de buena calidad y recubrimientos adecuados. La presente investigación evaluó tres diferentes procedimientos de reparación, en la rehabilitación de elementos de concreto armado dañados por la corrosión inducida por la carbonatación, empleando concreto de alta relación agua/cemento y poco recubrimiento.

Parte experimental

Se fabricaron 9 probetas prismáticas de 15 × 15 × 27,5 cm de concreto reforzadas con 3 varillas de acero corrugado de 3/8 de diámetro. Se utilizó una relación agua/cemento de 0,70 y un cm de recubrimiento para generar condiciones críticas de ambientes urbanos o rurales. La mezcla fue diseñada acorde al ACI, utilizando 307 kg por metro cúbico de cemento Portland ordinario de bajo nivel de álcalis (<1%); el agregado pétreo fue piedra caliza de alta absorción y nula reactividad álcali-agregado [5].

Todas las varillas fueron recubiertas en sus extremos con resina epóxica para impedir corrosión por contaminación lateral. Los especímenes fueron curados durante 28 días cubriéndolos con papel húmedo recubierto con polietileno. Posteriormente fueron acondicionados al ambiente de laboratorio por 53 días antes de iniciar el proceso de carbonatación acelerada.

Los especímenes fueron carbonatados en una cámara de aceleración utilizando 8% de CO2 y 60% de humedad relativa [1]. Una vez que la profundidad de carbonatación había rebasado la profundidad de la barra se suspendió el proceso de carbonatación. Posteriormente las probetas fueron forradas con papel húmedo y colocadas en bolsas de polietileno para mantener la humedad alrededor del 95% y acelerar el proceso de corrosión.

Durante esta etapa se realizaron mediciones periódicas de potencial de corrosión, velocidad de corrosión y resistencia eléctrica del concreto utilizando un equipo Gecorr 6, tomando como criterio para el proceso de reparación que las barras de acero alcanzaran una densidad de corriente de corrosión de > 1,0 μA/cm2 y un potencial más negativo que –350 mV (Cu/CuSO4), valores típicos de corrosión activa [3]. Los procedimientos de reparación consistieron en: A. Remoción del concreto contaminado hasta la cara externa de las barras de acero (reparación tradicional); B. la misma reparación tradicional empleando una solución alcalina de NaOH con una concentración de 5 g/100 mL añadida al agua de la mezcla del concreto de reparación; C. Reparación con el procedimiento recomendado en manuales de reparación, consistente en la remoción del concreto contaminado más allá de las barras de acero [3, 4].

Una vez reparadas, las probetas fueron curadas por 7 días y colocadas nuevamente en la cámara de carbonatación por 37 días. Posteriormente se retiraron nuevamente las probetas, utilizando el mismo criterio y procedimiento descritos para acelerar el proceso de corrosión.

Resultados

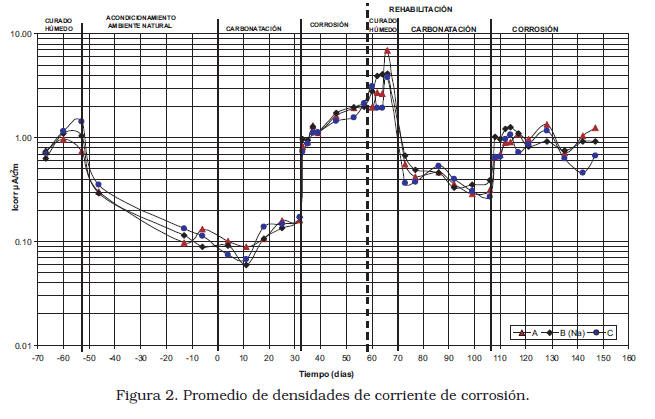

Las Figuras 1 y 2 presentan los resultados de las pruebas electroquímicas. El efecto del avance de la carbonatación puede observarse en estas figuras por el cambio de pendiente alrededor del día 11. El efecto de los procedimientos de reparación fue más apreciable en el desarrollo de los potenciales que en el de las densidades de corrosión, debido a la dispersión de los resultados de la prueba de corrosión por cambios en el microclima, así como por polarizaciones accidentales. Se observó que una vez reparada las probetas sólo el procedimiento C permitió una pasivación en el mismo rango de potenciales del curado inicial, pero por muy corto tiempo.

El procedimiento A presentó un comportamiento intermedio durante el curado húmedo posterior a la reparación, con respecto a los potenciales de media celda, 100 mV más negativos que los potenciales observados durante el curado húmedo inicial. Una vez carbonatado nuevamente, el procedimiento A presentó los potenciales más negativos tanto al final del período de carbonatación como en el período de corrosión, así como las densidades de corriente de corrosión más altas, pero sin alcanzar valores que indiquen una pasivación clara de la armadura.

El procedimiento B presentó los potenciales más negativos durante el período de reparación y curado húmedo (Figura 1), 200 mV más negativos que los potenciales mostrados durante el curado húmedo inicial. Posteriormente, el potencial medido tiene un cambio de pendiente menos pronunciado que en el caso de los procedimientos A y C, presentando también el potencial más positivo durante el período de corrosión posterior a la reparación.

Sin embargo, las ventajas observadas con el procedimiento C (mejor pasivación después de la reparación) y con el procedimiento B (potencial más positivo durante el período de corrosión posterior a la reparación), no se traducen en un comportamiento electroquímico que permitiera pronosticar un aumento de la vida útil del elemento de concreto.

Esto pudiera deberse a la baja calidad del concreto utilizado y al poco recubrimiento de concreto que permitieron un fácil acceso del CO2 y el oxígeno, facilitando el proceso de corrosión.

Conclusión

Los procedimientos de reparación A y B no lograron restablecer las condiciones originales en las barras durante el curado húmedo posterior a la rehabilitación y aún cuando por el procedimiento B la barra alcanzó potenciales menos negativos durante el proceso de carbonatación, éstos no indican una clara pasivación de la armadura. El procedimiento de reparación C logró restablecer las condiciones originales en la superficie de las barras, como era de esperarse, pero por un tiempo muy corto. Sin embargo, debido a la baja calidad del concreto y al poco recubrimiento, ningún procedimiento mejoró notablemente el tiempo de vida útil, lo cual indica que este tipo de concreto no debería utilizarse ni siquiera en ambientes urbanos o rurales.

Referencias bibliográficas

1. Moreno E. I., Domínguez G. G., Cob E., Duarte F.: Efecto de la relación agua/cemento en la velocidad de carbonatación del concreto utilizando una cámara de aceleración, Ingeniería, Revista Académica de la Facultad de Ingeniería de la Universidad Autónoma de Yucatán, Vol. 8, No. 2 (2004) 117-130.

2. Moreno E. I.: Determinación del pH de la solución de los poros de concreto después de un proceso acelerado de carbonatación, Ingeniería-Revista Académica de la Facultad de Ingeniería de la Universidad Autónoma de Yucatán, Vol. 10, No. 3 (2006) 5-12.

3. Troconis O., Romero A., Andrade C., Helene P., Díaz I.: Manual de Inspección, Evaluación y Diagnóstico de Corrosión en Estructuras de Hormigón Armado, Programa Iberoamericano de Ciencia y Tecnología para el Desarrollo, Red temática XV.B, Durabilidad de la armadura. (Maracaibo, Venezuela: CYTED, 1997), 47-54.

4. Muñoz H., Helene P., Pereira F., Hashook L.: Procedimientos de preparación y limpieza del substrato. En Manual de rehabilitación de estructuras de hormigón. Reparación, Refuerzo y Protección. [ Links ]

5. Helene P., Pereira F. (editores), Programa Iberoamericano de Ciencia y Tecnología para el Desarrollo, Red temática XV.F. Rehabilitar. (Sao Paulo, Brasil: CYTED, 2003), 253-286.

6. Solís R. y Moreno E.: Análisis de la porosidad del concreto con agregado calizo. Rev. Fac. Ing. Univ. Central Venezuela, Vol. 21, No. 3 (2006) 57-68.

Recibido el 10 de Enero de 2010 En forma revisada el 19 de Septiembre de 2011