Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Latinoamericana de Metalurgia y Materiales

versión impresa ISSN 0255-6952

Rev. LatinAm. Met. Mat. v.21 n.2 Caracas dic. 2001

COMPORTAMIENTO DE 3 FAMILIAS DE ACEROS INOXIDABLES ANTE SOLICITUDES TRIBOLÓGICAS DE ABRASIÓN Y EROSIÓN

aJ. L. Suárez, bX. I. Suárez y cR. R. Contreras

a. Dirección de Ciencia y Tecnología, Ministerio de la Industria Sidero Mecánica, Av. Rancho Boyeros y calle 100, Ciudad de La Habana, Cuba. jorgel@ntsime.colombus.cu

b. Centro de Investigaciones Metalúrgicas CIME. Av. 51, 23611, La Lisa, Ciudad de La Habana, Cuba

cime@colombus.cu

c. Escuela de Ingeniería Mecánica. Facultad de Ingeniería. Universidad de Los Andes. Mérida, Venezuela.

Resumen

La aplicación extensiva de los aceros inoxidables en industrias tales como: petroquímica, química, alimenticia, nuclear, biotecnológica, médico-farmacéutica, y otras, obliga a una correcta selección del material empleado. Hasta hace muy pocos años, la selección de una marca de acero inoxidable específica para una aplicación dada, sólo consideraba factores como resistencia a la corrosión, resistencia mecánica, facilidad para la construcción de piezas, y por supuesto los costos. Sin embargo, las condiciones de explotación y ambientales en las citadas industrias varían ampliamente, y se comienzan a utilizar criterios tribológicos en la selección del acero inoxidable junto a los costos de fabricación, fundamentalmente en países desarrollados. El presente trabajo aborda el estudio tribológico comparativo de 3 familias de aceros inoxidables, aceros inoxidables austeníticos, martensíticos y duplex, representadas por un tipo de acero inoxidable en cada caso. En el caso del acero duplex se utiliza el AISI 329, de reciente incorporación al mercado. En el trabajo se logra la caracterización tribológica de los aceros ante los mecanismos de desgaste abrasivo y erosivo, permitiendo la comparación y definición de campo de aplicación de los mismos ante estos mecanismos de desgaste. Se presentan las relaciones entre intensidad de desgaste y tiempo de contacto en el desgaste abrasivo, y entre ángulo de incidencia e intensidad de desgaste para 2 velocidades de impacto de las partículas en el desgaste erosivo.

Palabras Claves: Tribología, Aceros inoxidables, Desgaste abrasivo, Desgaste erosivo.

Abstract

The extensive use of stainless steels in industries such as petrochemical, chemical, food, nuclear, biotechnological, medico-pharmaceutical, and others compels the correct selection of the material to be used. Until recent years the selection of a specific trademark of stainless steel for a given application only took into consideration the following factors: corrosion resistance, mechanical strength, ease of parts construction, and, of course, costs. However, the exploitation and environmental conditions in the above-mentioned industries vary widely, and some tribological criteria into the selection of stainless steel together with the manufacturing costs are considered mainly in the developed countries. The present work deals with a comparative tribological study of three families of stainless steels -austenitic, martensitic, and Duplex- each case being represented by a type of stainless steel. In the case of Duplex steel, AISI 329 -recently available in the market- is used. In this paper the tribological characterization of steels in the presence of abrasive and erosive wear mechanisms is achieved, thereby allowing the comparison and definition of the field of application of these steels under the influence of such mechanisms. The relationships between wear rate and contact time during abrasive wear, as well as between incidence angle and wear rate during erosion at two particle-impact velocities are shown.

Keywords: Tribology, Stainless steels, Abrasive wear, Erosive wear.

1. Introducción

Los aceros inoxidables están divididos [1] en cinco familias, cada una con una microestructura única, elementos aleantes específicos y valores de propiedades mecánicas también específicos [2, 3]. Sobre la base de su microestructura, estos aceros se clasifican en ferríticos, austeníticos, de doble fase, martensíticos y endurecidos por precipitación. Los aceros austeníticos constituyen la familia más grande de los aceros inoxidables, en términos del número de la aleación y aplicaciones. No pueden ser endurecidos por tratamiento térmico, no son magnéticos y sus estructuras son cúbicas de cara centrada, poseen excelente ductilidad y buena soldabilidad a temperaturas criogénicas.

Los aceros inoxidables martensíticos son similares a los aceros al carbono, ya que son calentados hasta austenitización por un tratamiento de envejecimiento, y luego revenidos para aumentar la tenacidad y ductilidad.

Los aceros inoxidables bifásicos, son aleaciones al Cr-Ni-Mo que están balanceados para formar una mezcla de austenita y ferrita. La estructura bifásica da como resultado un incremento de la resistencia al agrietamiento bajo carga.

La selección del tipo de acero inoxidable en particular para una aplicación en específico, depende de factores como la resistencia a la corrosión, propiedades mecánicas, facilidad para la construcción de piezas y costo [4, 5]. Sin embargo, para aplicaciones tales como bombas, válvulas, sujetadores, tuberías de gases, etc, se debe tener en cuenta el comportamiento tribológico del material a usar para evitar grandes costos que ocasionan las fallas inesperadas y el reemplazo de piezas por defectos que acortan su vida útil.

El efecto de dos importantes procesos tribológicos, como la abrasión y la erosión deben ser tenidos en cuenta en la correcta selección del tipo de acero a emplear.

2. Desarrollo del trabajo

En el trabajo se emplean tres aceros inoxidables representativos de tres familias de aceros inoxidables de gran aplicación industrial. La composición química de los materiales utilizados se presenta a continuación en la Tabla Nº 1.

Tabla 1- Composición química de los materiales investigados, % en masa.

Para simular lo más posible el empleo industrial de los tres aceros inoxidables investigados, los mismos fueron sometidos a tratamientos térmicos, los cuales se presentan a continuación en las figuras. 1, 2 y 3 respectivamente.

Fig. 1. AISI 304 Tratamiento térmico de austenitización.

Fig. 2. AISI 420. Temple y revenido.

Fig. 3. AISI 324. Tratamiento de solubilización.

Después del tratamiento térmico, se obtuvieron materiales con las propiedades mecánicas que se presentan a continuación en la tabla 2.

Tabla 2. Propiedades mecánicas de los aceros inoxidables.

Posteriormente fueron simulados los procesos tribológicos de desgastes abrasivo y erosivo, según los requerimientos de las Normas ASTM 665-94 y ASTM 676-95 [6, 7].

2.1 Desgaste abrasivo.

El ensayo de desgaste abrasivo se llevó a cabo en una máquina para estos fines. El régimen experimental utilizado se obtuvo a través de una modelación [8, 9] que permitió la simulación del proceso de trabajo de los materiales ante este mecanismo de desgaste.

Régimen experimental:

· Frecuencia de rotación - 63 min-1.

· Fuerza radial aplicada - 40 N

· Abrasivo empleado - arena sílice

· Granulometría del abrasivo - 0.45 mm

· Tiempo de contacto - 7.5 h

· Rugosidad superficial inicial - 0.4 μm

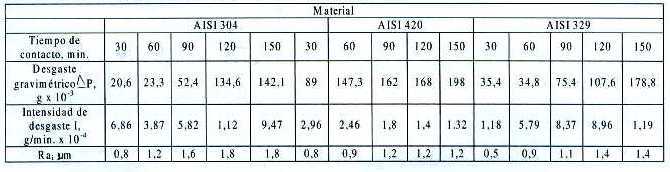

La simulación de este mecanismo de desgaste permitió obtener la intensidad de desgaste de las familias de aceros inoxidables evaluadas, así como el comportamiento de la rugosidad superficial durante el tiempo de trabajo. Estos resultados se presentan en la Tabla 3.

Tabla 3. Parámetros tribológicos de los aceros inoxidables sometidos a abrasión.

En las figuras (4, 5 y 6) se muestran las dependencias entre intensidad de desgaste y tiempo de trabajo para cada uno de los materiales evaluados. En la figura 7 se aprecia la comparación entre las intensidades de desgaste de los 3 materiales evaluados.

La simulación del proceso de desgaste erosivo de los aceros investigados [8, 9, 10], se realizó en una máquina acelerador centrífugo para estos fines. La simulación permitió la evaluación de 2 velocidades de impacto del abrasivo en el material, V = 38 m/s y V = 76 m/s, y 4 ángulos de incidencia del abrasivo (30, 45, 60 y 90º).

Se utilizó para cada corrida una cantidad de abrasivo igual a 5 kg, con una granulometría de 0.045 mm, que se consume en 30 min. de trabajo.

Se obtuvo la intensidad de desgaste de cada material en función del ángulo de incidencia del abrasivo para cada velocidad de impacto. Se obtuvo también la rugosidad superficial de cada material para cada ángulo de incidencia, partiendo de una rugosidad inicial Ra = 0.4 mm.

Los resultados obtenidos se muestran a continuación en las Tablas 4 y 5.

Tabla 4. Parámetros tribológicos de los aceros sometidos a erosión para V = 38 m/s.

Tabla 5. Parámetros tribológicos de los aceros sometidos a erosión para V = 76 m/s.

Fig 4. Comportamiento de la intensidad de desgaste abrasivo en el tiempo. AISI 304.

Fig 5. Comportamiento de la intensidad de desgaste abrasivo en el tiempo. AISI 420.

Fig 6 - Comportamiento de la intensidad de desgaste abrasivo en el tiempo. AISI 329

Fig 7 - Comportamiento de la intensidad de desgaste abrasivo de los 3 aceros estudiados.

En las figuras 8, 9 y 10 se puede apreciar el comportamiento de cada material en función del ángulo de incidencia del abrasivo para V = 38 m/s.

En las figuras 11, 12 y 13 se aprecia el comportamiento de la intensidad de desgaste de cada material en función del ángulo de incidencia del abrasivo para V = 76 m/s

Las figuras 14 y 15 se puede apreciar el comportamiento comparativo de la intensidad de desgaste de los 3 materiales investigados para cada una de las velocidades de impacto del abrasivo.

Fig 8 - Intensidad de desgaste erosivo del AISI 304 en función del ángulo de incidencia de las partículas abrasivas. V=38 m/s

Fig 9- Intensidad de desgaste erosivo del AISI 420 en función del ángulo de incidencia de las partículas abrasivas. V=38 m/s

Fig 10 - Intensidad de desgaste erosivo del AISI 329 en función del ángulo de incidencia de las partículas abrasivas. V=38 m/s

Fig 11 - Intensidad de desgaste erosivo del AISI 304 en función del ángulo de incidencia de las partículas abrasivas. V=76 m/s

Fig 12 - Intensidad de desgaste erosivo del AISI 420 en función del ángulo de incidencia de las partículas abrasivas. V=76 m/s

Fig 13 - Intensidad de desgaste erosivo del AISI 329 en función del ángulo de incidencia de las partículas abrasivas. V=76 m/s

Fig 14 - Comportamiento comparativo de la intensidad de desgaste erosivo en función del ángulo de incidencia de las partículas abrasivas de los 3 aceros estudiados. V = 38 m/s

Fig 15 - Comportamiento comparativo de la intensidad de desgaste erosivo en función del ángulo de incidencia de las partículas abrasivas de los 3 aceros estudiados. V = 76 m/s

3. Discusión de resultados

Como se aprecia en las figuras 1, 2, 3 y 4, podemos afirmar que para los tiempos de abrasión de 30, 60, 90 y 120 min., los aceros inoxidables AISI 304 y AISI 329 presentan un comportamiento semejante, mientras que el AISI 420 muestra una intensidad de desgaste superior a los mismos tiempos.

En forma general, la mejor resistencia a la abrasión mostrada por el acero inoxidable AISI 304, para los diferentes tiempos de abrasión, puede ser explicado en función de su habilidad de endurecerse por deformación en frío, ya que durante el proceso de desgaste abrasivo, el material está sometido a una alta deformación plástica [11].

El endurecimiento por deformación para el acero inoxidable austenítico AISI 304, [1], se produce por la transformación de austenita en martensita, lo que genera un aumento de la dureza del material desgastado, y por ende un aumento de la resistencia al desgaste.

La buena resistencia al desgaste abrasivo mostrada por el acero duplex 329, puede deberse también a su capacidad de deformarse en frío, aunque en menor proporción que el acero austenítico. En general se puede asumir que el mejor comportamiento de los aceros AISI 304 y AISI 329 con relación al AISI 420 para este mecanismo de desgaste, se debe a su condición de materiales dúctiles, teniendo una mayor capacidad para absorber deformación y no sufrir un proceso de desgaste por agrietado superficial que genera una disminución de la resistencia a la abrasión.

A los 60 minutos, ambos aceros alcanzan su máxima resistencia al desgaste abrasivo, es decir, su máxima dureza por deformación antes de una fragilización, y al continuar el proceso de deformación de las partículas abrasivas sobre la superficie endurecida y desgastada, el material pierde su habilidad de absorber energía de deformación e inicia un proceso de formación de macrogrietas que al propagarse con el continuo proceso de interacción de las partículas con la superficie, conducen a la fractura del material, generando un mayor desprendimiento de partículas de la superficie de los materiales.

En el caso del desgaste erosivo (figuras 5-12), se puede afirmar que el comportamiento mostrado por los tres materiales a los ángulos de incidencia de 30º, 45º, 60º, 90º, puede ser ocasionado por el siguiente mecanismo. La energía cinética que poseen las partículas del abrasivo al chocar con la superficie del material impactado, una parte se transforma en energía de deformación, la cual es absorbida por el material, y la otra porción es disipada. La capacidad de absorción de energía de deformación de un material, depende de su capacidad de deformarse tanto en el rango elástico como el plástico, y esta propiedad está relacionada con la dureza del mismo, a mayor dureza, menor habilidad para deformarse. Por lo tanto, la mayor resistencia al desgaste mostrada por los aceros inoxidables AISI 304 y AISI 329 a los ángulos de incidencia de 30º y 45º, con relación a la mostrada por el acero AISI 420, puede ser debido a la menor habilidad del acero martensítico para deformarse, ocurriendo el desgaste por una rápida fractura de la superficie a pesar de poseer mayor dureza.

El comportamiento atípico mostrado por el acero AISI 304 a 60º, es debido a su mecanismo de endurecimiento por deformación y pérdida de material, es decir, que la pérdida de material como martensita hace que el substrato austenítico de menor dureza tienda de nuevo a formar una capa de martensita. En el caso de los aceros AISI 420 y AISI 329, que muestran una resistencia al desgaste similar, y menor que el AISI 304 al ángulo de incidencia de 45º, donde ocurre el máximo desgaste correspondiente al clásico comportamiento de los aceros.

El incremento de la velocidad de impacto de las partículas generó un incremento del desgaste para cada uno de los materiales, y en mayor medida, para el acero duplex, el cual alcanza la menor resistencia al desgaste a un ángulo de 30º, mientras que en los aceros martensíticos y austeníticos lo alcanzaría a 45º.

El comportamiento mostrado por el acero AISI 304, puede ser debido al igual que para la velocidad de impacto de 38 m/s, a su capacidad de endurecerse por deformación, lo cual no se manifiesta en el AISI 329 y el AISI 420.

La cercanía entre los valores de la intensidad de desgaste del acero AISI 304 y 420 se puede deber a que la transformación de austenita en martensita ocurre con mayor rapidez a 76 m/s que a 38 m/s, y se produce una dureza semejante a la del acero AISI 420.

Por otra parte, el menor desgaste mostrado por el acero martensítico, se debe a la disminución de la componente tangencial de la energía de deformación al aumentar el ángulo de incidencia, hasta alcanzar su valor nulo para q = 90º, donde ocurre un efecto puramente compresivo.

De forma general, se puede afirmar que el acero duplex AISI 329, puede ser utilizado ante solicitudes de abrasión, por su comportamiento similar al AISI 304. En el caso de la erosión, ocurre algo similar, sobre todo ante ángulos de incidencia de 30º y 45º. Esta afirmación se fortalece con el hecho de las excelentes propiedades anticorrosivas de este acero, que son similares también al acero AISI 304, y muy superiores al AISI 420.

Realizando un análisis costo / propiedades, se puede afirmar que el acero AISI 329, de reciente incorporación al mercado, puede utilizarse en muchas aplicaciones en las que hoy se utiliza el AISI 304, por tener propiedades muy similares y tener un menor costo de producción, lo cual se evidencia en la siguiente tabla 6.

Tabla 6. Valoración costo / propiedades de los aceros.

4. Conclusiones

· Para la velocidad de impacto de las partículas abrasivas de 38 m/s y a los ángulos de incidencia de 30 y 45º, la mayor resistencia al desgaste la mostró el acero inoxidable AISI 304, aunque la diferencia con relación al acero AISI 329 es pequeña. Al ángulo de incidencia de 90º, la mayor resistencia al desgaste fue alcanzada por el acero inoxidable AISI 420.

· Para la velocidad de impacto de 76 m/s, el acero AISI 329, mostró la menor resistencia al desgaste, por lo que su aplicación industrial a altas velocidades de impacto de abrasivo está limitada con relación a los restantes aceros estudiados. A esta velocidad la mayor resistencia al desgaste fue alcanzada por el acero AISI 304 ante ángulos de incidencia de 30º y 45º, y por el AISI 420 ante ángulos de incidencia de 60º y 90º.

· La mínima resistencia al desgaste erosivo para los aceros inoxidables AISI 329 y AISI 420 a la velocidad de 38 m/s fue alcanzada al ángulo de incidencia de 45º, y la del acero AISI 304, ocurrió a un ángulo de incidencia de 60º.

· A la velocidad de impacto de 76 m/s, la menor resistencia al desgaste erosivo de los aceros AISI 304 y AISI 420, fue alcanzada para un ángulo de incidencia de 45º, y en el acero AISI 329, para un ángulo de 30º.

· Se demostró el efecto importante de la velocidad de impacto de las partículas y el ángulo de incidencia de éstas en el desgaste erosivo. Al aumentar la velocidad de impacto, aumenta la intensidad de desgaste para los 3 aceros, ocurriendo lo contrario con el ángulo de incidencia, que al incrementarse disminuye la intensidad de desgaste.

· El acero inoxidable austenítico muestra la mejor resistencia al desgaste abrasivo para todos los tiempos de abrasión, seguido muy de cerca por el acero bifásico.

· El acero inoxidable AISI 420 mostró menor resistencia al desgaste abrasivo de los aceros estudiados.

· El acero bifásico puede ser empleado en aplicaciones industriales (abrasión y erosión a bajas velocidades) donde se utiliza comúnmente el acero austenítico, producto de su similitud en propiedades antes estas solicitudes tribológicas, y fundamentalmente por su inferior costo de producción.

Referencias

1. L. Columbier y J. Hochman. Aceros inoxidables y aceros refractarios. Ed. Urmo, España, 1968. [ Links ]

2. D.A Moreno, J.R. Ibars y C. Ranninger. Rev. Metal. Madrid 36 (2000) 266-278. [ Links ]

3. T. Citlalli, F. Almeraya y A. Martínez. Rev. Metal. Madrid 36 (2000) 79-87. [ Links ]

4. P.J. Blau. Wear of Stainless Steels. ASM Handbook. Friction, Lubrication and Wear Technology. Vol. 18, 1992. [ Links ]

5. S. Bernahardson and P. Norberg. Selection of Stainless Steels for refineries and the petrochemical industry. Sandwik Steels, Sweden, 1986. [ Links ]

6. J.L. Suárez R. Modelación y caracterización de pares tribológicos fabricados y recuperados. Tesis de Maestría. Universidad de La Habana, 1997. [ Links ]

7. I.V. Krageslki. Handbook of Friction Units of Machines, ASM PRESS, New York, 1988. [ Links ]

8. F. Martínez. Rev. Metal. Madrid 36 (2000) 410-419. [ Links ]

9. F. Martínez. La Tribologia: Ciencia y Técnica para el Mantenimiento. Ed. LIMUSA, México, 1996. [ Links ]

10. I. Finnie, J. Wolek and Y.H Kabil Erosion of Metals by solid particles. J. Mater 2 (1967) 682-702. [ Links ]

11. R. Reinoza. Tesis Doctoral. Universidad de La Habana, 1999 [ Links ]