Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Latinoamericana de Metalurgia y Materiales

versión impresa ISSN 0255-6952

Rev. LatinAm. Met. Mat. v.23 n.2 Caracas 2003

Efectos Del Proceso De Soldadura Tig En La Resistencia A Ensayos Por Fatiga Del Acero Aeronáutico Abnt 4130

Marcelino P. Nascimento1 , Herman J. C. Voorwald2 , Víctor O. Gamarra-Rosado3

1-2Departamento de Materiais e Tecnologia, UNESP - FE/G – DMT 1 pereira@feg.unesp.br 2 voorwald@feg.unesp.br ;

3Departamento de Mecânica, UNESP - FE/G - DME Av. Ariberto Pereira da Cunha, 333, Guaratinguetá – SP, 12516-410, Brasil E-mail: ; 3 victor@feg.unesp.br

Resumen:

El objetivo del presente trabajo consiste en evaluar los efectos del proceso de soldadura TIG en el acero ABNT 4130, el cual es bastante utilizado en estructuras aeronáuticas. Las propagaciones de fisuras debido a ensayos de fatiga se encuentran localizadas en tres regiones distintas: el material base, la zona afectada por el calor (ZAC) y el cordón de soldadura. Las dimensiones de las probetas, chapas de 0,80 mm de espesor como metal base, siguen la norma ASTM 647, también basadas en ensayos de fractura de estructuras tubulares soldadas de aeronaves brasileñas T-27 Tucano. Los ensayos fueron realizados sometiendo cargas cíclicas tracción-tracción, con amplitud constante, temperatura ambiente y utilizando razón de carga R=0,1. Los resultados indican que la propagación de fisura localizada en el cordón de soldadura es más rápida que aquellas localizadas en la ZAC y en el material base, respectivamente. Resultados que también fueron relacionados con la variación microestructural y la micro dureza de las regiones mencionadas.

Palabras-clave: Propagación de fisura, Fisura por fatiga, Estructuras aeronáuticas, Proceso de soldadura TIG, Acero aeronáutico ABNT 4130

Abstract.

This study has as objective to analyses the effects of the TIG welding process on structural integrity of ABNT 4130 steel, widely used in welded aeronautical structures, by fatigue crack growth tests located in three different areas: base material, heat affected zone (HAZ) and weld pool. The specimens were made in accordance to ASTM 647 standard, from hot rolled plate containing 0,80 mm of thickness, which was determinate from previous studies of welded tubular structure failures of T-27 Brazilian aircrafts. The tests were carried out on centre-cracked tension (CCT) specimens conduced in room temperature, constant amplitude range, at a frequency of 10 Hz, and load ratio R=0,1. The results obtained were associated to the microstructure and microhardness variations of the mentioned areas. It was observed that the fatigue crack located in the weld pool grew more quickly, followed for that located in HAZ and, finally, for that contained in the base material.

Keywords: Crack growth, Fatigue crack, Welded aeronautical structures, TIG welding process, ABNT 4130 aeronautical steel.

Introducción

Al contrario de lo que ocurrió con la navegación marítima y el transporte terrestre, los cuales se desenvolvieron a través de los siglos, el transporte aéreo alcanzó notables progresos solamente en los últimos cincuenta años. Se observa que, el número de accidentes aéreos por fallas, debido a defectos del material o causadas por micro fisuras, generalmente ha disminuido (Lange, 1993), entretanto, fallas humanas en su mayoría han sido responsables por gran parte de los accidentes en aeronaves. La mayoría de fracturas de estructuras son causadas por la fatiga proveniente de diseños inadecuados, lo que origina diferentes tipos de entalla o concentradores de tensión, producidos durante la fabricación o durante la operación de manutención de aeronaves (Goranson, 1993). Defectos y fallas han resultado en serios problemas de seguridad y en causas de accidentes fatales. Así, los sectores aeronáuticos de manutención y inspección han dirigido su atención en mejorar la tecnología utilizada en éstas funciones (Wenner y Drury, 2000; Latorella y Prabhu, 2000). La administración y gestión de fallas humanas se ha convertido en el aspecto más importante y crítico en la industria aeronáutica, con el objetivo de aumentar seguridad y confiabilidad en los sistemas de aviación comercial (Wenner y Drury, 2000; Latorella y Prabhu, 2000).

Según la teoría de la Mecánica de la Fractura, importante en el estudio y control de la integridad estructural de aeronaves, una de las condiciones para la evaluación de fallas o defectos es que estas se consideran en el inicio de la vida útil de los componentes. Esto debido a que, estudios y filosofías de estrategias de diseños que consideran teorías como Falla segura y Tolerancia al defecto fueron desarrolladas con base en normas de manutención y de calidad exigidas por normas internacionales. Éstas teorías filosóficas, comúnmente no consideran la fase de enucleación de la fisura, y sí, únicamente su crecimiento y propagación, monitorandolas hasta que alcancen un tamaño máximo, no crítico, tolerable.

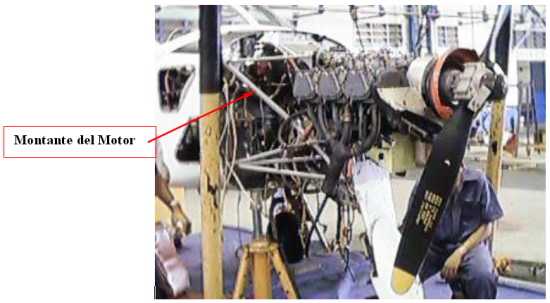

Entre los componentes de aeronaves más críticos está la estructura que sustenta el motor, denominada Montante del motor, fabricado en acero de alta resistencia ABNT 4130. Este componente tiene una geometría compleja envolviendo uniones , de diferentes tubos y con varios ángulos, a través de soldadura. Además de sustentar el motor de la aeronave, mantiene fijo el tren de aterrizaje de la nariz en la otra extremidad. Por tanto, es un componente muy importante para la seguridad del vuelo. Las exigencias aeronáuticas son extremamente rígidas en su fabricación, principalmente en el control de la calidad del cordón de soldadura, el cuál es inspeccionado 100% a través de Ensayos no destructivos. La Figura 1 muestra el Montante del motor de una aeronave modelo T-27 Tucano. El material utilizado en la fabricación de esta estructura, ABNT 4130, conocido como acero de medio carbono y liga baja, posee buena soldabilidad en la condición recosida o normalizada (ASM, 1982; Philip, 1978).

Figura 01 Montante del motor de la aeronave T-27 Tucano.

El proceso de soldadura utilizado en la fabricación de este tipo de estructura aeronáutica es el Tungsten Inert Gas ( TIG ), adecuado para materiales de espesor fino y por permitir control preciso de las variables del proceso; y también, de la forma final del cordón, resultando en una soldadura de calidad y sin defectos. Una de las alternativas del proceso de soldadura TIG es el proceso a plasma, el cual permite la unión de materiales que tengan hasta 10 mm de espesor en una única pasada. Entretanto, su costo inicial aun es elevado (Modenesi, et al , 2000).

El objetivo de este estudio consiste en analizar la influencia del proceso de soldadura en la resistencia a la propagación de fisuras debido a la fatiga, en el acero aeronáutico ABNT 4130 en tres regiones distintas: Material base, Zona afectada por el calor (ZAC) y en el Cordón de soldadura.

Procedimiento experimental

Material de la probeta

El material utilizado fue el acero ABNT 4130 en chapa laminada con 0,80 mm de espesor. El material especificado se fundamenta en un estudio realizado, donde se constata que una de las uniones críticas del montante de motor es formada por tubos de 1,58 mm y 0,80 mm de espesor. La tabla 1 presenta la composición química de este material. Así, las probetas, con y sin cordón de soldadura, para los ensayos de tracción y propagación de fisuras son de este material (Material base), el cual tiene dureza de 60 HR A .

Tabla 01 Composición química del acero de alta resistencia ABNT 4130.

![]()

Procedimiento de soldadura

El proceso de soldadura de estructuras aeronáuticas, Tungsten Inert Gas ( TIG ), es realizado conforme la norma aeronáutica EMBRAER NE 40-056 TIPO I, utilizando argonio comercial (99,95% de pureza). Este proceso es efectuado con metal de adición especificado por la norma AMS 6457 B -Turballoy 4130.

Las soldaduras en las probetas fueron realizadas en juntas de topo, sin chaflán debido a la pequeña espesura, y separados de aproximadamente 0,3 mm. La especificación del sistema utilizado para la soldadura es SQUARE WAVE TIG 355 - LINCON, refrigerada a agua. Los parámetros utilizados en el proceso de soldadura se presentan en la tabla 2.

Tabla 02 Parámetros de soldadura (horizontal).

La dirección de la soldadura siempre fue transversal al de laminación de la placa, induciendo a la fisura a propagarse en este sentido, y de esta forma, simular la situación real a la cual está sometido el montante de motor.

Antes del proceso de soldadura las probetas fueron fijadas a una contra-placa de cobre ( backing bar ) para evitar contaminación atmosférica en la raíz del cordón de soldadura, lo que origina porosidad. Enseguida, se limpiaron con solvente de clorato para retirar los restos de óxidos. Después del proceso de soldadura, no se realizaron tratamientos térmicos para alivio de tensiones ni mejorías de las propiedades mecánicas del material, con el mismo objetivo de simular las condiciones reales de las estructuras aeronáuticas originales.

Ensayos de tracción

Las probetas para ensayos de tracción siguen la norma ASTM E 8M (chapas). Los ensayos fueron realizados en una Máquina Universal de Ensayos Mecánicos, tipo MTS, modelo 810.23M, de 250 kN de capacidad, dotada de clip-gauge y con velocidad de deformación de 0,5 mm/min. La precarga aplicada fue de 0,1 kN.

La obtención de las probetas es conforme la dirección de laminación de la chapa, correspondiente al proceso de fabricación de los tubos aeronáuticos. Las probetas utilizadas fueron,

• 03 probetas de chapa #0,80 (TM - Tracción en el Material Base); y

• 02 probetas de chapa #0,80 con cordón de soldadura localizado en la región central, sin mecanizado posterior (TS – Tracción en la probeta com soldadura)

Ensayos de propagación de fisuras

Las probetas utilizadas en los ensayos de propagación de fisuras son ilustradas en la figura 2 y divididas en tres grupos:

• GRUPO I: Probeta con entalla central ( midle tension ), sin cordón de soldadura

• GRUPO II: Probeta con entalla en el cordón de soldadura (región central)

• GRUPO III: Probeta con entalla en la Zona Afectada por el Calor (ZAC)

Figura 02 Probeta de propagación de fisura.

Esta entalla es artificial y ejecutada por electro-erosión ( EDM ), formando un losango com 5mm de diagonal mayor y 3 mm de diagonal menor, de forma a criar concentradores de tensión en los vértices de los ángulos agudos, puntos donde se inician las fisuras. También, las probetas tienen 40 mm como referencia desde las extremidades que es la región donde se fija a la máquina universal, conforme las especificaciones de la norma ASTM E 647. Conforme la figura, el valor de x es de aproximadamente 1mm, la distancia entre la entalla y el borde de la soldadura, dentro de la ZAC que es de aproximadamente 3 mm. Se observa que, cuando la entalla está mas cerca de la soldadura, mas crítica es la sección y por tanto menos resistente a la propagación de fisuras. Esto se observa en el análisis metalográfico, ya que el tamaño granular es mayor cuando más se aproxima de la soldadura.

Los ensayos fueron realizados en la Máquina Universal de Ensayos Mecánicos MTS 810.23M, con carga cíclica tracción-tracción, razón de carga R=0,1, con amplitud constante, temperatura ambiente y frecuencia de 10 Hz. La confección de la entalla central, necesaria para generar prefisura, fue realizada de acuerdo con la norma ASTM 647, por electro-erosión. La prefisura de fatiga fue desarrollada con la misma razón de carga R=0,1 y frecuencia de 5 Hz. Todas las probetas fueron sometidas a tratamiento superficial con lija de granulometría 600 (máx.), en las fases y laterales, siguiendo el sentido de la laminación, resultando en rugosidad media Ra =0,73 ± 0,12 mm. La tensión aplicada en todas las probetas fue de 200 MPa.

Para la monitoracion de los ensayos, desde la enucleación, crecimiento de la prefisura y lecturas periódicas correspondientes a la etapa de propagación estable de la fisura, fue utilizado un microscopio óptico acoplado a una escala graduada con precisión de 0,01 mm.

Análisis metalografica

La análisis metalografica fue realizada en las probetas de propagación de fisuras (COPPE/UFRJ). Las muestras fueron embutidas a frío, lijadas con papel de granulometría decreciente (de 100 hasta 1000) y polidas con solución de sílice coloidal en suspensión, tipo OPU, en paño tipo DP PLUS. El reactante químico utilizado para revelación de la micro estructura del material fue Nital a 2%, aplicado por 5 segundos.

Análisis de la superficie de fractura

La análisis de la superficie de fractura de las probetas de propagación de fisuras fueron realizadas por microscopia electrónica de barredura, especificado por LEO 1450 VP con tensión de aceleración de 20 kV.

Micro dureza Vickers

Las medidas de micro dureza Vickers fueron realizadas a través del MICROMET 2004 de la BUEHLER, con carga de 100 g.

Determinación de tensiones residuales

El método utilizado para la determinación de las tensiones residuales, resultantes del proceso de soldagem/retrabajos realizados, fue difraction de Rayos-X con doble exposición, siendo las dos líneas de difracción registradas en filme. El ajuste del nivel de potencia de alimentación del tubo, el cual utiliza dos ánodos de cromo ( l Cr Ka =2,29092Å) para la producción de los feixes, fue controlado y monitorado. Así, en este proceso, los feixes difractados por los planos cristalográficos interceptam el filme siguiendo líneas cónicas. La profundidad de penetración efectiva de la radiación del Fe es de aproximadamente 5 mm. El equipamiento de rayos-X utilizado, portátil, usa tensión de la fonte de 25 kV y corriente de 1,5 mA.

Resultados y Discusiones

Análisis química del cordón de soldadura

La análisis de la composición química del cordón de soldadura fue realizada conforme la norma ASTM A 751/96, cuyos resultados se presentan en la tabla 3.

Tabla 03 Composición química del cordón de soldadura.

La tabla 3 muestra que la composición química del cordón de soldadura es semejante a la especificada para el material base. Preferiblemente, el cordón de soldadura debe contener los mismos elementos químicos del material base. Entretanto, fue constatada la presencia de cobre en la composición del material de la soldadura. Este componente (Cu) es reconocido por mejorar el limite de fluencia del material, sin disminuir su tenacidad (Souza, C.A., 1989), así como, confiere mayor resistencia a la corrosión al acero (Modenesi, et al , 2000). Alé et al constataron mejorías en las propiedades mecánicas y la tenacidad de la zona afectada por el calor (ZAC) de un acero estructural micro ligado al Nióbio (Nb), a través de la adición de Cu y Ni en su composición química.

No fueron encontrados elementos químicos intersticiales como Oxigeno y Nitrógeno, indicadores de contaminación del cordón de soldadura durante el proceso de soldadura.

Ensayos de tracción

La tabla 4 presenta los resultados de los ensayos de tracción, según las normas ASTM-8M, de forma a caracterizar el material.

Tabla 04 Caracterización del acero ABNT 4130.

Todas las probetas de tracción, soldadas, fracturaron exactamente en la misma región, comprendida entre el fin de la ZAC y la matriz. Analizando los resultados contenidos en la tabla 4 se observa la caída de la tenacidad, del limite de fluencia y del limite de resistencia a la tracción después de la soldadura. Las probetas del tipo TM presentaron, entre sí, mayor alargamiento en su limite de fluencia. Entretanto, en ambos casos, la relación entre el limite de fluencia y las respectivas tensiones máximas permanecieron en torno de 0,89, ideal para las estructuras especiales como las aeronáuticas.

El valor del CARBONO EQUIVALENTE es 0,42%, qué está en el acuerdo a la norma EMBRAER NE-40-056, a cual especifica 0,44% máximo.

Ensayos de propagación de fisuras

Las figuras de 3 a 6 presentan los resultados de los ensayos de propagación de fisura, localizadas en las tres regiones citadas (Material base, ZAC y Cordón de soldadura) y representadas a través de curvas a vs. N , donde a es la longitud de fisura y N es el número de ciclos. Con los resultados obtenidos se determinaron las constantes C y n para estas regiones a través de la ecuación de Paris y Erdogan, 1963.

Figura 03 Curva a vs. N : Fisura en el material base

Figura 04 Curva a vs. N : Fisura en el material de soldadura

Figura 05 Curva a vs. N : Fisura en la ZAC

Figura 06 Curvas a vs. N : Fisura de los casos de estudio

donde, da/dN es la tasa de propagación de fisura; C y n son constantes del material; y D K es el rango del factor de intensidad de tensiones.

Estas constantes fueron determinadas con el auxilio del software RPCA – Research on fatigue cracks Propagation under Constant Amplitude load (Pastoukhov e Batista, 1995), que permite el ajuste de la propagación estable de fisura (región II del gráfico da/dN vs. D K) entre las curvas teóricas y experimentales. Así, fueron realizadas varias simulaciones de forma a obtenerse el menor error posible. La tabla 5, a seguir, presenta las mejores simulaciones encontradas para los casos en estudio. Las figuras 3 a 5, a seguir, presentan las simulaciones realizadas en función de los resultados experimentales obtenidos.

Tabla 05 Resultado de las simulaciones realizadas con el empleo del software RPCA.

Las figuras 3 a 5 muestran el ajuste de curvas de la evolución de los resultados experimentales y teóricos, lo que implica que los valores de C y n son adecuados.

La figura 6 presenta las curvas a vs. N , registradas en función de los resultados obtenidos de los ensayos de propagación de fisura ( trincas ), representativas de todas las condiciones en estudio. Se observa una mayor resistencia a la propagación de fisura localizada en el material base, seguida por las fisuras localizadas en el cordón de soldadura e ZAC, respectivamente, a pesar del aumento da espesura decurrente del cordón de soldadura (todavía, en estado de tensión llana). Entretanto, la diferencia entre la propagación de fisura contenida en el cordón de soldadura y en la ZAC fue pequeña. Como observado en los ensayos de tracción, el proceso de soldadura reduce el alargamiento del material y, consecuentemente, su tenacidad, conforme los resultados obtenidos. Mediciones de micro dureza realizadas en las tres regiones resultaron en 397,73 ± 37,63 HV en el cordón de soldadura, 355,58 ± 22,19 en la ZAC y 266,80 ± 17,79 en el metal base. Se constata, por tanto, la mayor dureza atribuida al cordón de soldadura. Se sabe que una fisura se propaga mas rápidamente en materiales mas duros debido a la menor dimensión de la zona deformada plásticamente delante de la punta de esta fisura.

Este comportamiento también está relacionado a los cambios micro estructurales resultantes del proceso de soldadura. O sea, la mayor propagación de fisura localizada en el cordón de soldadura con relación a la ZAC, y de esta última con relación al material base, está también relacionada a la variación de sus respectivas micro estructuras.

La figura 7 presenta micro estructuras encontradas en el material base, ZAC y en el cordón de soldadura, respectivamente.

Figura 07 Micro estructuras típicas: Material base; ZAC y Región de la soldadura

(a) Región: Material base (1000x). (b) Región de transición: Material base - ZAC (200x).

(c) Región de transición: Material base - ZAC (1000x) (d) Región de transición: Material base - ZAC (200x)

Se observa que el material base contiene una micro estructura de granos alargados, formada por ferrita y perlita, siguiendo el sentido de la laminación de la chapa (figura 7a). De esta forma, la fisura contenida en el material base debe encontrar mayor resistencia al propagarse transversalmente a los granos de ferrita y perlita, debido a las barreras micro estructurales ofrecidas por los contornos de los granos. De las Figuras 7b y 7c es posible observar el principio de transformación de la micro estructura perlita/ferrita al martensita. En la Figura 7d se observa a región de granos alargados de la ZAC. Se observa en el cordón de soldadura, figuras 7e y 7f, una micro estructura heterogénea, formada básicamente por la ferrita de segunda fase, emanando dos contornos de granos, y desarrolladas en varios planos cristalográficos debido a la velocidad de resfriamiento. La región ZAC presenta una micro estructura densa, formada también por ferrita de segunda fase, pero conteniendo granos menores comparativamente al cordón de soldadura. Entretanto, como observado en la figura 6, la diferencia de la propagación de fisura entre ambas regiones, ZAC y cordón de soldadura, fue mínima.

Se observa, también en las figuras 7b, 7c, 7d, 7e y 7f, la ausencia de cavidades, lo que implica en la no-contaminación del cordón de soldadura por oxigeno, durante el proceso de soldadura.

La figura 8, a seguir, presenta las superficies de fracturas del material base (a), ZAC (b) y cordón de soldadura (c), respectivamente, obtenidas por microscopia electrónica de barredura.

Figura 08 Superficies de fractura del Material base, ZAC y del Cordón de soldadura.

La figura 8a, correspondiente a la superficie de la fractura del material base, presenta un mecanismo de fractura dúctil, o sea, se observa la presencia de cavidades ( dimples ), conteniendo inclusiones en su interior.

La figura 8b, correspondiente a la superficie de la fractura de la ZAC, presenta un mecanismo de fractura mixta, con la presencia de dimples , conteniendo, también, inclusiones en su interior, y algo como facetas de clivagem. Notase, también, la presencia de un grano en el lado inferior izquierdo de la fractografia, característico de la fractura ínter granular.

La figura 8c, correspondiente a la superficie de la fractura del cordón de soldadura, presenta un mecanismo de fractura frágil, conteniendo facetas de clivaje. Notase, también, la presencia de granos situados en los lados inferior izquierdo y superior derecho de la fractografia, indicativo de un sistema mixto de fractura transgranular y intergranular.

Análisis de tensiones residuales

Es bien conocido que las tensiones residuales están presentes en los componentes soldados. Entretanto, Chiarelli et al (1999) constataron que en las probetas de relativamente pequeñas dimensiones estas tensiones son despreciables. Los autores (Chiarelli et al , 1999) también constataron, en estudios realizados en el acero Fe 510 D1, el mismo comportamiento de la fisura al propagarse tanto en el material base cuanto en la región de la soldadura.

También es bastante conocido que la martensítica no revenida es un micro constituyente frágil. Entretanto, cuando sometida a tratamiento de revenimiento aumenta la resistencia con tenacidad, condición ideal en materiales de aplicaciones aeronáuticas. Por otro lado, cuando se trata de fatiga, la cual presupone tiempo para la propagación de fisuras antes de la ruptura final brusca por tracción, otros factores se tienen que considerar. Entre estos factores merece especial atención las tensiones residuales en el material, independiente del origen / inductores. De esta forma, es posible que un componente conteniendo micro estructura martensítica no revenida presente buena resistencia a la fatiga / propagación de fisuras, en el caso en que altas tensiones residuales compresivas estén presentes. Así, en este trabajo, también se han levantado las tensiones residuales contenidas en las tres regiones envolvías (material-base, ZAC y metal de soldadura), con resultados presentados en la Figura 9.

Figura 09 Perfil de las tensiones residuales

En el resumen, se observa en el Figura 9 que todas las áreas presentaron las tensiones residuales compresivas. Las tensiones residuales compresivas observado en el material base es debido, ciertamente, al proceso de la laminación. Respecto al metal de él suelda y ZAC, las tensiones respectivas se relacionan a la contribución de la energía de soldadura empleada (la tensión, corriente, velocidad de la deposición) que afectan la velocidad y la forma de resfriamiento. Ciertamente, el núcleo del metal de la suelda debe contener tensiones residuales tractivas, por ser la última área para refrescar abajo. También, las deformaciones micro estructurales de la transformación martensítica (el volumen de la estructura cristalina es más grande) induce a las tensiones residuales compresivas. Sin embargo, la tensión residual compresiva más grande verificadas en el área de la suelda parece no haber tenido el gran efecto en las tensiones existentes en la punta de la fisura de este caso, talvez debido a la menor dimensión de la zona deformada plásticamente delante de la punta de esta fisura (la dureza más grande) como ya mencionado.

Conclusiones

Los resultados indicaron ser la región de soldadura la de menor resistencia a la propagación de fisuras, seguida por el ZAC y, finalmente, por el material base.

• El proceso de soldadura TIG redució el limite de resistencia a la tracción, así como la tensión de fluencia y la tenacidad del acero ABNT 4130.

• La fisura localizada en la región de la soldadura se propagó mas rápidamente con relación a las demás regiones analizadas en este estudio. Entretanto, su velocidad fue poco superior con relación a la fisura localizada en la ZAC. Este comportamiento puede ser atribuido a la mayor dureza y, talvez, a la micro estructura de granos gruesos, compuesta de ferrita de segunda fase (Widmanttäten) constatada en esta región.

• La zona afectada por el calor provocado por el proceso de soldadura (ZAC) ofreció resistencia poco mayor a la propagación de fisura, comparativamente a la región de soldadura. También a esta región fue asociado el menor valor de micro dureza, comparativamente a la región de la soldadura.

• El material base presentó mayor resistencia a la propagación de fisura. Este comportamiento también fue asociado a los valores de micro dureza, menores con relación a las demás regiones, así como su micro estructura, constituida de granos pequeños y alargados en el sentido transversal a la propagación de fisura.

• Los valores de las constantes C = 4,208E-11 y n = 2.041, para fisura propagándose en la región de la soldadura; C = 2.692E-10 y n = 1,661, para fisura propagándose en la región de la ZAC; y C = 1,052E-10 y n = 1,764, para fisura propagándose en el material base (ABNT 4130), proporcionaron un buen ajuste entre las curvas a x N teóricas y experimentales.

Se verifica que las tensiones residuales de tracción tienen solamente una pequeña influencia sobre la tensión media, no afectando la variación de la tasa de propagación de fisura ( DK). Además, las tensiones residuales compresivas no solamente disminuyen la tensión media reduciendo DK, así como, disminuye la tasa de propagación de fisura (da/dN). En este trabajo, entretanto, las tensiones residuales compresivas observadas no reducirán la tasa de propagación de fisura, talvez, por ter habido relajación.

Agradecimientos

Los autores agradecen a la FAPESP (Proceso 99/11948-6) y FUNDUNESP por el apoyo.

References

1. Chiarelli, M., Lanciotti, A., Sacchi, M., 1999, Fatigue resistance of MAG welded steel elements, International Journal of Fatigue, V. 1, pp. 1099-1110. [ Links ]

2. Goranson, U. G., 1993, Fatigue issues in aircraft maintenance and repairs, International Journal of Fatigue, v. 19, p. S3-S21. [ Links ]

3. Lange, G. A., 1993, Fractures in Aircraft Components, Mixed-Mode Fatigue and Fracture, Mechanical Engineering Publications, London , pp. 23-30. [ Links ]

4. Latorella, K. A., Prabhu, P. V., 2000, A review of human error in aviation maintenance and inspection, International Journal of Industrial Ergonomics, V.26, pp 133-161. [ Links ]

5. Modenesi, P. J., Apolinário, E. R., Pereira , I. M., 2000, TIG welding with single-component fluxes, Journal of Materials Processing Technology, V. 99, pp. 260-265. [ Links ]

6. Paris, P. and Erdogan, F., 1963, A Critical Analysis of Crack Propagation Laws, Journal of Basic Engineering, Transactions of the ASME, V. 85, pp. 528-534. [ Links ]

7. Pastoukhov, V. A., Batista, C. A. R., 1995. Analysis of the resistance to subcritical crack growth under cyclic loading. In: Proc. of Seminar on Fracture Mechanics, 50 o ABM Congress , Brazil , pp. 227-240. [ Links ]

8. Philip, T. V., 1978, Properties and Selections: Irons and Steels, American Society for Metal, ASM, Metals Park , Ninth Edition, V 1, pp. 421-443, [ Links ]

9. Souza, C. A., 1989, Composição Química dos Aços, Ed. Edgard Blücher, São Paulo, Brasil, 133 p. [ Links ]

10. Wenner, C. A., Drury, C. G., 2000, Analysing human error in aircraft ground damage incidents, International Journal of Industrial Ergonomics, V.26, pp 177-199. [ Links ]

Derechos editoriales

Los autores son los únicos responsables por el contenido del material impreso incluido en su trabajo.