Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Latinoamericana de Metalurgia y Materiales

versión impresa ISSN 0255-6952

Rev. LatinAm. Metal. Mater. v.27 n.1 Caracas jun. 2007

Características micro estructurales de una aleación comercial de hierro nodular

Omar Quintero Sayago

Departamento de Ciencia de los Materiales. Universidad Simón Bolívar. Apartado 89000, Caracas 1080A, Venezuela E-mail: omhqs@yahoo.com

Disponible en: www.polimeros.labb.usb.ve/RLMM/home.html

Resumen

Se discute los principales rasgos microestructurales a 100x y a 500x, de la microestructura de vaciado en molde de arena de hierro nodular comercial, solidificada a 8,66ºC/s, determinada a partir de datos experimentales previa suavización matemática. La microestructura corresponde a la zona central de la aleación considerada del sistema ternario hierro-carbono-silicio, de composición química con un Índice de Saturación en Carbono, SC= 1,04 (%CE=4,42). Análisis de los fundamentos de la teoría de solidificación, son utilizados para evaluar los rasgos superficiales de los nódulos de grafito. Se aprecia que en su mayoría, son irregulares; otros nódulos presentan protuberancias, observándose cierta abundancia de híbridos nodular-laminar. Para explicar las probables causas que los originan, se correlacionan con los parámetros de proceso relativos a la constitución de la aleación. Razonamiento teórico-experimental similar, se utiliza para la evaluación de zonas de esa microestructura a 500x donde hay presencia de eutéctico termodinámicamente metaestable. La ledeburita transformada ha sido predicha mediante análisis de la información producida por el modelado matemático, programa ps3, que relaciona las curvas de enfriamiento con la microestructura generada. Se discute la transición estable- metaestable en reacciones eutécticas, en base a efectos del aumento del potencial químico en la intercara líquido-sólido ocasionado por alteraciones en su energía superficial, para generar cambio en el patrón de segregación de silicio en la austenita eutéctica.

Palabras Claves: Hierro nodular, Microestructura, Morfologías nodulares, Ledeburita transformada

Abstract

Nodular iron microstructural features at 100x and 500x, in the central zone of one specimen in as-cast condition, are discussed. Smoothed experimental data from its thermal analysis gave a cooling rate of 8.66 ºC/s. The liquid commercial alloy is regared as a Fe-C-Si ternary system alloy with Carbon Saturation Index, SC= 1.04 (%CE= 4.42). External surface spheroidal graphite morphologies evidences are evaluated by the use of theoretical solidification fundamentals. Those graphite spheroids mainly show surface irregularities, protruded nodules, and also nodular-lamellar hybrids. The probable causes for that diversity of spheroidal microstructure are associated to process parameters related to liquid metal constitution of the alloy. Probable origin of such morphological features in as-cast condition is related to liquid metal constitution process parameters. Evaluation of thermodynamically metastable eutectic when is seen at 500x is performed in similar fashion as previously discussed. This transformed ledeburitic microstructure is predicted through the use of the designed computer modeling program called ps3. The transition stable to metastable eutectic reactions is discussed when increase of chemical potential is related to solid-liquid interface as consequence of surface energy alterations leading to the creation of changes in silicon segregation patterns inside the eutectic austenite.

Keywords: Nodular iron, Microstructure, Nodular morphologies, Transformed ledeburite

Recibido: 20-Ene-2006; Revisado: 16-Feb-2007; Aceptado: 20-Mar-2007 Publicado On-Line: 09-Jul-2007

1 . INTRODUCCIÓN

Los términos hierro dúctil, hierro nodular, hierro con grafito esferoidal, sirven para designar a las aleaciones de base hierro-carbono multifásicas con contenidos significativos de Si, donde también hay presencia de pequeñas cantidades de Mn y de impurezas como P y S. La adición en cantidades minoritarias, controladas de acuerdo a la composición química, de elementos superficialmente activos principalmente Mg, afectan a la cinética del crecimiento de la fase facetada (grafito) durante la reacción eutéctica termodinámicamente estable. De esta manera ellos facilitan que la morfología del grafito sea nodular en vez de laminar debido a que la cinética del crecimiento del grafito, se ve afectada porque esos elementos subversivos influyen sobre las energías interfaciales entre el grafito y el líquido.

Para la exitosa producción de hierro nodular, es vital el estricto control de la constitución del metal líquido. Este, es uno de los importantes factores metalúrgicos que permiten dar inicio al objetivo de solidificar piezas conducentes a generar microestructuras que garanticen las mejores combinaciones de propiedades en servicio.

Se entiende por Constitución del Líquido a su estado de nucleación, lo cual incluye a los núcleos heredados externamente, a los heterogéneos, y al efecto acumulativo de todas las reacciones que ocurren en ese medio durante la etapa de su fusión. Otros factores que también tienen marcados efectos sobre la microestructura de las aleaciones coladas son la velocidad de enfriamiento, el subenfriamiento y el tiempo de solidificación.

En la producción de este tipo de material, el líquido de base hierro algunas veces está severamente restringido a contenidos permitidos de elementos minoritarios que interfieren con la formación de grafito esferoidal. El nodulizante más comúnmente utilizado es Mg, que posee una elevada afinidad para reaccionar con el S y con el O para formar compuestos estables. Estos hechos, en la práctica, obligan a tener que realizar operaciones de desulfuración y de refinación del líquido, previas a las adiciones de elementos nodulizantes.

Desde el punto de vista de la teoría de solidificación, la microestructura de celdas eutécticas de hierro nodular, constituidas por esferoides de grafito rodeados de halos de austenita, corresponden a un eutéctico divorciado. Este, es un término utilizado para describir una variedad de microestructuras eutécticas en donde las fases que lo constituyen se nuclean de manera individual sin que exista un arreglo ordenado [1], como sucede típicamente en el crecimiento acoplado. En la nucleación del eutéctico divorciado, la fase de naturaleza facetada (grafito), requiere de relativamente grandes subenfriamientos, de tal manera que la fase no-facetada (austenita) nuclea y crece individualmente a lo largo de la extensión metaestable de las líneas de liquidus hasta que finalmente se forma la fase facetada.

Evidencias microestructurales de este comportamiento se comprueban en experimentos de solidificación interrumpida utilizando tanto Análisis Térmico Diferencial (DTA) como horno de espejos (Mirror Furnace) cuyos resultados han sido presentados por Tinoco y Fredriksson [2] y por Tinoco y otros [3-5], en ensayos realizados a velocidades de enfriamiento de 0,08; 0,15; 0,35; y 30; 55 K/s, respectivamente. Estos resultados son analizados tanto teóricamente como por uso de la termodinámica de no-equilibrio en base a defectos reticulares encontrados en la austenita durante el proceso de solidificación [2,4,6]. Por otro lado, Nakae y Shin [7] utilizando resultados experimentales realizaron cálculos asumiendo que el diámetro de las celdas está entre 100 y 150 mm en piezas vaciadas de hierro nodular, determinaron que crecen a una velocidad promedio de 0,2 mm/h.

En su solidificación, el hierro esferulítico es un proceso similar al de las fundiciones grises, excepto en la existencia de un apreciable subenfriamiento debido a las fuerzas que conducen a hacer que los núcleos de grafito, en el hierro dúctil, crezcan cristalográficamente de manera diferente al laminar, para finalmente producir esta morfología. El subenfriamiento que mencionamos está constituido por tres contribuciones: cinético, constitucional, y por efectos energéticos. Durante el evento de su crecimiento, el Mg libre, preferencialmente se adsorbe sobre las intercaras de crecimiento en la dirección del polo del plano prismático de la estructura cristalina del grafito. Actuando así, produce sustancial reducción de la energía interfacial del plano prismático hasta valores menores a las del plano basal; en consecuencia, la alta anisotropía del retículo de grafito permite cambios en la dirección de crecimiento hacia el plano basal y por lo tanto se genera la esferoidización.

El criterio de aceptabilidad para las partículas de grafito en las fundiciones nodulares comerciales está basado en factores de forma. Por esto, para cuando se utilizan analizadores de imágenes, se han desarrollado ecuaciones para calcular los factores de forma que son comúnmente utilizados como descriptores de la morfología del grafito. Sin embargo, hay grandes debates en cuanto al establecimiento de cual o cuales son los factores de forma óptimos. Los más aceptados descriptores son la esfericidad y la compactación, basados en comparaciones con círculos perfectos.

El presente trabajo tiene tres propósitos funda-mentales. Complementar la discusión respecto a trabajo previo [8]. El otro propósito tiene fines didácticos, relacionado a cómo debería desarrollarse un análisis de las evidencias microestructurales presentes en las piezas coladas fabricadas en la industria de fundición. El tercer propósito, como contribución particular del autor, es analizar la transición eutéctica estable-metaestable en este tipo de aleaciones multicomponentes. Es importante aclarar que el término colada es lenguaje de fundición, y que en el lenguaje de solidificación se usa el término vaciado o vaciada cuando se refiere a piezas.

2. Parte EXPERIMENTAL

La aleación de hierro nodular comercial utilizada en este trabajo, proviene de uno de los 40 ensayos de solidificación, monitoreado utilizando un termopar tipo K [8,9]. Fue colado en molde de arena a la temperatura de 1432ºC; la temperatura de sobrecalentamiento del líquido en el horno de inducción de crisol fue de 1552ºC.

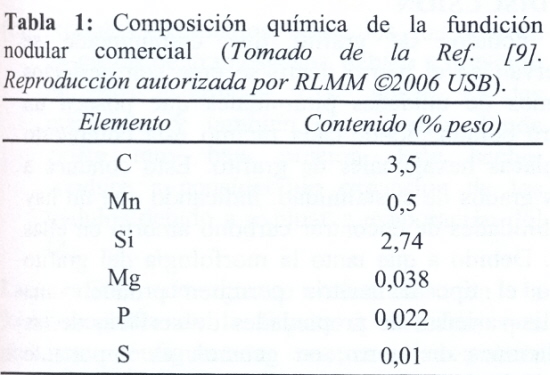

Su composición química, en porcentaje en peso para los principales elementos analizados, determinada por medio de un equipo analizador marca LECO y por la técnica de espectrografía de masas [9], se presenta en la Tabla 1.

El monitoreo y el análisis del proceso de solidificación (Figura 1) realizado a través del programa ps3 permite conocer los siguientes parámetros de proceso: temperaturas de los eutécticos estable y metaestable son 1157ºC y 1091ºC, respectivamente; tiempo de enfriamiento del líquido de 15 segundos; tiempo total de solidificación de 94 segundos; y, temperatura final de solidificación de 1084ºC. El grado de eutecticidad de la aleación, medido a través del Carbono Equivalente es CE = 4,42% y mediante el Índice de Saturación en Carbono es SC = 1,04.

La fotomicrografía mostrada en la Figura 2, corresponde a una panorámica de la microestructura que está presente en la zona donde se ubicó el termopar para monitorear la historia térmica de la solidificación de la pieza producida. En ella, se aprecia nódulos de grafito de apariencia superficial irregular en una matriz perlítica, donde esos esferoides están rodeados por halos de ferrita que evidencian una tonalidad clara.

En el sector medio de la fotomicrografía, hacia la izquierda, se observan dos regiones donde hay presencia de ledeburita transformada. Claramente se nota que las apariencias de la ledeburita entre la superior y la inferior son ligeramente diferentes. También se aprecia en el área de la fotomicrografía, la presencia de parches de un tipo de precipitado cuya tonalidad es mucho más clara y brillante que la de los halos de ferrita.

Al fijar más atentamente la atención sobre los rasgos microestructurales, claramente se observa degeneración de algunos esferoides de grafito con protuberancias, algunos con una sola, ubicados en la región central de la fotomicrografía. Otros nódulos muestran dos protuberancias del tipo laminar en la misma dirección pero con diferentes sentidos de propagación. También se evidencian algunos nódulos con apariencia esférica incompleta muy degeneradas, cuya morfología representativa se encuentra en la región media inferior de la fotomicrografía de la Figura 2.

La fotomicrografía a 500x mostrada en la Figura 3 corresponde a la magnificación microestructural de la ledeburita transformada que se encuentra ubicada en la zona inferior derecha de la Figura 2. En la Figura 3, se detalla además, la naturaleza rugosa de la superficie externa de los nódulos de grafito, claramente visible en la región superior derecha.

En la Figura 4 se muestra la amplificación a 500x de la ledeburita transformada de la zona central superior de la fotomicrografía de la Figura 2. En ambas fotomicrografías amplificadas, se puede apreciar la naturaleza eutéctica de la microestructura donde la fase continua es cementita y los rodillos o barras son de perlita producto de la transformación eutectoide.

3. DISCUSIÓN

Los nódulos de grafito que comúnmente se observan en el hierro dúctil se cree son perfectos racimos de unidades piramidales que poseen un centro común, donde cada racimo está compuesto de placas hexagonales de grafito. Esto conduce a altos grados de cristalinidad, indicando que no hay posibilidades de encontrar carbono amorfo en ellas [10]. Debido a que tanto la morfología del grafito como el tipo de matriz permiten producir una amplia variedad de propiedades de servicio de las fundiciones de hierro; en general, es importante caracterizar y cuantificar su microestructura de solidificación [10-12] . Esa variedad morfológica en las microestructuras de vaciado está relacionada al hecho que tanto la reacción eutéctica como la transformación eutectoide sucedan ya sea en los sistemas termodinámicamente estables o metaestables.

Desde el punto de vista morfológico, debido a degeneraciones en la forma redondeada de los esferoides de grafito, Lux [10] establece la siguiente clasificación ideal:

(a) Esferulitas, son genuinas esferas geométrica-mente perfectas o muy cercanas a perfección.

(b) Esferoides o Esferoidales, esféricas en forma pero no necesariamente perfectas, con apariencia de huevos o de naranjas, cuya configuración externa es relativamente suave.

(c) Nódulo o Nodular, racimos o aglomerados de grafito con una forma no claramente definida con apariencia laminar, vermicular o de grafito interdendrítico; los nódulos pueden ser esferoidales con exterior corrugado o pueden ser genuinamente esféricas.

Por otro lado, dado que en realidad en las aleaciones comerciales esos esferoides presentan numerosas protuberancias que las alejan de la idealidad descrita anteriormente, es necesario clasificar las imperfecciones en los nódulos de la siguiente manera [10]:

(a) Nódulos Incompletos, como los producidos en los sobretratamientos con Mg.

(b) Híbridos o Híbridos Laminar-Nodular, generados por subtratamiento con Mg; dichos nódulos exhiben protrusiones tipo laminar.

(c) Nódulos Explotados, como los que ocurren en piezas de gran espesor, debido a flotación de esos esferoides y se ubican en las mazarotas y también en regiones donde existe muy baja presión. Este hecho, conduce a considerable expansión de los nódulos debido a explosiva evaporación del Mg.

Las esferas de grafito mostradas en la fotomicrografía de la Figura 2, descritas que presentan configuración externa relativamente suave, corresponden a la clasificación ideal (b), de Esferoides o Esferoidales. También hay abundante presencia de grafito degenerado con diferentes características morfológicas entre sí; las que presentan protrusiones del tipo laminar pueden ser clasificadas no idealmente, (e), como híbridos. La existencia de Nódulos Incompletos clasificados no idealmente (d), son evidentes al ser observados en la región media a la derecha y a la izquierda de la fotomicrografía de esta Figura 2.

La formación de esta diversidad morfológica del grafito en la microestructura de la Figura 2, puede tener diversos orígenes. Se mencionó que la Constitución del Líquido es un factor importante para el logro del control microestructural de los productos colados. Este factor está íntimamente relacionado a la calidad de la materia prima, no sólo en cuanto a su composición química sino también en cuando a su estado de limpieza. Particularmente, la limpieza es fundamental de ser tomada en cuenta, porque reduce sustancialmente los costos de los adecuados tratamientos del metal líquido requeridos. Es normal que en la industria metalúrgica, este aspecto no se toma en cuenta con el énfasis que se debería.

En general, los elementos minoritarios conceptualizados como subversivos contenidos en su composición química, pueden actuar sobre el crecimiento de la fase facetada de cualquier celda eutéctica. La temperatura de sobrecalentamiento es otro parámetro, así como también lo es el tipo de horno utilizado para la fusión.

Para cualquier aleación, los efectos de la magnitud del sobrecalentamiento hasta temperaturas en el estado líquido, conduce tanto a cambios de fase anómalos como en la apariencia en forma de histéresis estacionaria de sus propiedades termofísicas. Para las aleaciones del sistema Fe-C-Si, estos fenómenos están asociados a progresivos rearreglos monotónicos en la estructura del líquido que conducen al desarrollo microestructural de la aleación solidificada [13], como se ha esquematizado en la Figura 5 para una aleación líquida con SC = 1,03. La interpretación de la Figura 5 permite afirmar que el sobrecalentamiento genera histéresis tanto en la viscosidad dinámica como en la energía superficial del líquido; hechos que en la microestructura, afectan a las fracciones volumétricas de la austenita primaria y del grafito producidas al solidificar. En dicha figura, se identifican los tipos de partículas contenidas en ese líquido [13]: partículas de grafito heredadas = (1); micro grupos heterogéneos tipo M-C = (2); racimos heterogéneos tipos FexSiy, FexSiyCz, etc. = (3); y microgrupos de carbono en la verdadera solución = (4).

Otros parámetros de proceso que afectan a la variedad microestructural de los productos solidificados en condición de colada, son las características de vaciado del líquido y de velocidad de enfriamiento. Estos son factores esenciales de ser tomados en cuenta porque las diferentes velocidades de enfriamiento alcanzadas a través de la sección transversal de la pieza, conducen al fenómeno de sensibilidad al espesor, común de ser encontrado en cualquier pieza vaciada.

Experimentalmente, la aleación de hierro nodular cuya microestructura se muestra en las Figuras 2 a 4, se preparó en horno de inducción de crisol, con un sobrecalentamiento de 395ºC, que corresponde a un 34% [9]. Este es un valor apreciablemente elevado, superior a Tk2 en la Figura 5 y se puede interpretar, que induce los siguientes efectos [13]:

(a) Sustancial disminución de los racimos grafitoides existentes en el líquido.

(b) Nueva redistribución de solutos, evento que crea diferentes racimos de carbono durante el enfriamiento del líquido.

(c) Marcados ascenso en la energía superficial y descenso en la viscosidad dinámica del líquido.

(d) Aumento en la fracción volumétrica de austenita primaria, evento que conduce a aumento del volumen de grafito. En consecuencia, afecta a las características morfológicas del grafito.

Estos efectos conducen a que durante el enfriamiento del líquido, se produzca nueva redistribución de los solutos en él y por lo tanto los nuevos racimos de átomos de carbono son diferentes a los que estaban presentes durante el calentamiento de la aleación para alcanzar la temperatura de sobrecalentamiento [11,14-16].

La velocidad de enfriamiento determinada en el sitio de la fotomicrografía, Figuras 2 a 4, es de 8,66ºC/s, que está entre los valores ensayados por Tinoco y colaboradores [2-4], corroborando que el mecanismo de solidificación es por nucleación de la fase facetada grafito a relativamente gran subenfriamiento para que la fase no-facetada nuclee y crezca a lo largo de la extensión metaestable de las líneas de liquidus y produzca hierro nodular.

En particular, los cambios en la energía superficial, producen cambios en el potencial químico de los solutos en la intercara líquido-sólido [17-22]. El prolongado tiempo de mantenimiento, conduce a decaimiento o pérdida de potencia de los inoculantes y de los esferoidizantes. La degeneración del grafito y la presencia de carburos primarios en la microestructura también son consecuencia del decaimiento producido por prolongado tiempo de mantenimiento después de ejecutados los tratamientos con magnesio y la inoculación [10,14-17]. Adicionalmente, la calidad de la materia prima que afecta la contaminación del líquido, junto al subenfriamiento cinético, el tiempo de solidificación, y los efectos previamente descritos, conducen a la formación de la diversidad morfológica del grafito en el hierro nodular, como se evidencia en la fotomicrografía de la Figura 2.

Otra posibilidad que da origen a degeneración del grafito esferoidal es que en la aleación líquida haya contaminación debida a los altos contenidos de S, junto a la presencia de trazas de elementos perjudiciales, como Cr, H, P, Mo, Sb y Te [14,20,23-25]. En el análisis químico de la Tabla I no se reporta la presencia de elementos perjudiciales excepto el P, cuyo tenor está dentro de los límites especificados por las Normas de fabricación del hierro nodular comercial.

Adicionalmente, hay la posibilidad de que la cantidad mínima de Mn requerida para neutralizar el S como MnS sea menor a la estequiométrica [12]. En ese caso, esta reacción en la aleación fundida, deja S libre que reacciona con Mg para producir MgS y por lo tanto conduce a reducir su efectividad nodulizante, particularmente a consecuencia de la evaporación de este elemento en la aleación en estado líquido. Cuando esto sucede, el S libre retorna al metal fundido que al ser superficialmente activo fácilmente se segrega sobre los planos cristalográficos del grafito con mayor energía para producir disminución en la energía superficial de las áreas de los planos prismáticos. Este efecto, conduce a cambios de morfología inicialmente nodular a grafito laminar y permite explicar la formación del grafito híbrido debido al crecimiento de las protrusiones. En el lenguaje de solidificación, las protrusiones son pequeñas protuberancias generadas a partir de una intercara inicialmente planar. Se deduce entonces, que el grafito protrude debido a que en la intercara líquido-sólido se crea un descenso total en la energía interfacial. De acuerdo a la composición química de la Tabla 1, el contenido de S que es el elemento químicamente equivalente para formar MnS es apreciable menor al contenido de Mn y por lo tanto no afecta a dicha degeneración. En consecuencia, es posible afirmar que la degeneración del grafito esferoidal observada en la Figura 2 no es causada por contaminación de la aleación líquida.

El hierro dúctil es particularmente sensible a la formación de carburos primarios durante la solidificación. Una razón básica para su formación es que el grafito en forma nodular posee la menor relación área superficial/volumen [14,16]; y esta limitada área superficial disponible aumenta esa tendencia. De acuerdo a la Figura 1, no hay posibilidad porque la formación de fases metaestables sucede al final de la solidificación. En las fotomicrografías de las Figuras 3 y 4, se ve claramente que la ledeburita transformada se ubica en las regiones interdendríticas, donde el líquido segregado fue el que solidificó de último.

Durante la solidificación de hierro nodular, en la transición de las reacciones estable-metaestable, el evento más importante es la segregación de los solutos, en particular la del Si que alcanza a ser positiva después que ha empezado a crecer [13,16,17,19,21,24-27]. Este evento junto a la velocidad de enfriamiento y al número de núcleos, afectan la trayectoria de solidificación y de este modo también se afecta tanto a la temperatura como a la composición del líquido, para de esta manera, conducir a la transición estable a metaestable.

Al considerar el sistema ternario Fe-C-Si (Figura 6) [26] cuya trayectoria de solidificación adaptada a una aleación de composición química cercana a la eutéctica, muestra gráficamente las evidencias genéricas de segregación de Si como segundo soluto de importancia en el sistema ternario que sirve de apoyo para el mejor análisis de las aleaciones comerciales.

El perfil de distribución de Si delante de la interfaz entre la fase no-facetada y el líquido durante la solidificación eutéctica termodinámicamente estable del sistema Fe-C-Si y su transición a la reacción eutéctica metaestable es ampliamente reconocida que se comporta como se esquematiza en la Figura 6 [13,16,17,19,21,24-27]. En dicha figura, se aprecia que durante la reacción eutéctica estable, la trayectoria de solidificación sigue una línea curva que se dirige hacia menores contenidos de silicio [26]. Sin embargo, si antes de que se consuma todo el líquido remanente en los espacios interdendríticos, se producen cambios que conduzcan a la reacción eutéctica metaestable, los eventos de la nucleación y del crecimiento de las celdas eutécticas, generan cambios en la redistribución del Si durante la solidificación metaestable [26,27]; ahora ha cambiado a ser positiva. Este importante suceso en la intercara líquido-austenita, conduce a abruptos cambios en la dirección de la trayectoria de solidificación que como consecuencia, ahora se dirige hacia menores temperaturas y hacia mayores contenidos de Si disueltos en la austenita (Figura 6).

Los eventos mencionados que están sucediendo en la intercara líquido-sólido, están relacionados a los sustanciales cambios de energía interfacial producidos en ella [28]. Esto se puede comprobar al realizar un análisis de la gráfica de la Figura 5 [13], se ve claramente que la apreciable cantidad de sobrecalentamiento, 395ºC (34%) es mayor a la temperatura crítica Tk2 que es 1450ºC, porque la temperatura en el horno de fusión es 102ºC mayor. Este hecho induce sustanciales cambios en la energía superficial del líquido. De igual manera, con el apoyo de la Figura 6 [26] se aprecia que en el líquido interdendrítico que se encuentra delante de las celdas eutécticas estables, el crecimiento de la fase no-facetada (austenita) conduce a que en el líquido haya cada vez mayores cantidades de Si rechazado; en consecuencia, su concentración es mucho mayor al que está contenido en la interfaz.

Las razones para el cambio del tipo de solidificación eutéctica termodinámicamente estable a metaestable puede ser descrita que se produce al analizar tres tendencias fundamentales aplicadas al equilibrio local de la interfaz austenita-líquido, que son coincidentes: (1) la basada en los cambios en la naturaleza electrónica del Si en el líquido; (2) la que considera los arreglos atómicos en la intercara; y (3) la que se fundamenta en aplicación de la termodinámica de no-equilibrio a esa interfaz.

Desde el punto de vista de la estructura electrónica del soluto Si, durante la solidificación eutéctica este elemento tiene un comportamiento de donante de electrones hacia las capas-d del solvente Fe. Al alcanzarse tanto el subenfriamiento como la sobre-saturación, el Si cambia a aceptante de electrones de las capas-d del solvente [17,20-25,29]. En consecuencia, en el sistema se conduce al cambio de solidificación desde una reacción eutéctica estable a una solidificación según reacción eutéctica termodinámicamente metaestable. El cambio de comportamiento de donante a aceptante de electrones por parte del Si, origina drásticos cambios en la energía superficial [1,16,17,20,21-23,28,29], evento que afecta a sus potenciales químicos tanto en el líquido contenido en la capa difusiva como en la interfaz líquido-sólido, para producir su atrapamiento [30-32]. Todo ello, genera cambio en el patrón de comportamiento de segregación del soluto Si tal como se esquematiza en la Figura 6.

Los cambios en la energía superficial en la interfaz líquido-sólido esencialmente son debidos a alteración en sus arreglos atómicos que conducen a modificación del factor configuración, como componente esencial de su entropía configuracional, la cual está asociada a la solidificación. Esta argumentación está basada al interpretar que la intercara líquido-sólido, es una capa rugosa de espesor monoatómico, donde se aplica una expresión termodinámica aproximada para la energía superficial que depende del cambio de potencial químico del soluto [28]. Para ello se toman en cuenta los átomos que pertenecen a la fase líquida, es decir los átomos que probabilísticamente se pudieran ubicar en esa interfaz en función de los probables sitios favorables disponibles. Este hecho es sustancialmente afectado por las características electrónicas del soluto involucrado [28,30,31]. Dichas características electrónicas se ven afectadas por la distribución de la concentración de Si que altera el potencial de grafitización en el líquido [14, 16-24,29].

En consecuencia, se encuentra que la energía superficial es producto de la discontinuidad entre los átomos interfaciales y los del conjunto, evento reflejado a través del cambio en su potencial químico en la intercara. Desde el punto de vista de la energía libre, en la interfaz líquido-sólido monoatómica cuando hay equilibrio local, la energía superficial fundamentalmente se ve afectada por la pérdida de entropía, en particular de la componente configuracional, debido al necesario ajuste del líquido en ese borde cristalográfico a consecuencia del incremento del número de enlaces entre vecinos más cercanos por área de intercara atómica con respecto al átomo que tiene probabilidades de adosamiento a la interfaz [28]. La componente entrópica vibracional, por ser función de la temperatura en ella, prácticamente no se ve afectada.

Todos estos sucesos son producidos por efectos de los cambios en los potenciales químicos de los solutos que, al ser dramáticos, inducen al atrapamiento de especies en la intercara líquido-sólido y en consecuencia a alterar el coeficiente de distribución del soluto atrapado, que en este caso es Si.

La tercera tendencia es por aplicación de la termodinámica de no-equilibrio a la interfaz líquido-sólido durante la solidificación. El análisis de las probables composiciones que se encuentran en equilibrio instantáneo en ella, permiten deducir que el descenso en la energía libre en ella se produce cuando uno de los componentes sufre un aumento en su potencial químico, lo cual conduce al atrapamiento del soluto. Este evento es el factor fundamental que conduce al cambio desde la reacción termodinámicamente estable a la metaestable que sucede en los espacios interdendríticos, tal como se detecta en la Figura 2 y de las evidencias microestructurales de las fotomicrografías de las Figuras 3 y 4.

Un parámetro dinamizador del aumento del potencial químico de un soluto en la intercara líquido-sólido hasta valores positivos que conduzcan a atrapamiento de soluto, es la velocidad de avance de la intercara. Si se toma como aplicable que la velocidad promedio de crecimiento de las celdas eutécticas en el sistema Fe-C-Si es de 0,2 mm/h [7]; este valor es sustancialmente bajo como para ser la causa del cambio estable-metaestable de las reacciones eutécticas. En consecuencia, de lo discutido en los párrafos anteriores, es posible asumir que su causa es fundamentalmente debida a los efectos de los cambios en las propiedades termofísicas, originadas por el apreciablemente alto sobre-calentamiento al cual fue sometida la aleación líquida.

Las Figuras 3 y 4, ambas a 500x, permiten detallar la microestructura del producto de la reacción eutéctica metaestable, ledeburita; que cuando es vista a la temperatura ambiente, se le denomina ledeburita transformada. En esas fotomicrografías, claramente se aprecia que la fase continua es la cementita, cuya tonalidad es más clara y brillante que la exhibida por los halos de ferrita que rodean a las esferas de grafito.

Al observar cuidadosamente la Figura 4 a 500x, la apariencia de la ledeburita transformada muestra un suave borde entre la cementita y las barras de la austenita originalmente de composición eutéctica, ahora transformada a perlita. En la Figura 4 parece que hay una pared continua de cementita que impide la unión de esos rodillos o barras o cilindros de austenita. Con exactitud, esta misma característica morfológica no se aprecia en la fotomicrografía a 500x de la Figura 3, donde la apariencia de la superficie de separación austenita-cementita luce ser sustancialmente rugosa. Esas diferencias en contornos entre fases de la microestructura metaestable, pueden ser debidas a los efectos de las diferencias en energía superficial entre esas dos regiones de la pieza solidificada. En ellas, los cambios en densidad local creados por cambios en fuerzas repulsivas entre átomos, produce modificaciones de su ocupación múltiple y uniforme en la intercara de la fase no-facetada [28].

Otro aspecto microestructural que es interesante de resaltar, es la respuesta de la perlita proveniente de la austenita de composición originalmente eutéctica, al ataque químico con Nital. En la primera (Figura 3), luce más uniforme que en la segunda de las fotomicrografías a 500x, a pesar de la imposibilidad de discernir las características de espaciado entre las láminas de cementita de la perlita, debido a su finura. Estas pequeñas diferencias en respuesta al ataque químico, son probablemente a consecuencia de los diferentes patrones de segregación de los solutos disueltos en la austenita, en particular del Si, como se deduce de la discusión referida a la trayectoria de solidificación (Figura 6).

Las diferencias en los patrones de distribución de solutos en el interior de la austenita originalmente de composición eutéctica, sustancialmente afectan a la transformación eutectoide. El Si incide sobre las temperaturas de inicio de la ferritización, y del inicio de formación de la perlita; esos efectos son debidos a que la solubilidad sustitucional de los demás solutos afectan al control de la redistribución de ellos en la intercara entre la ferrita y la cementita durante la transformación eutectoide.

Si se supone que la perlita hereda los patrones de distribución de solutos en la fase madre austenita [26], es posible predecir que la transformación perlítica solamente puede proceder a temperaturas menores al dominio trifásico (austenita + ferrita + cementita) de la correspondiente sección isoplética del sistema Fe-C-Si. En consecuencia, los anteriores argumentos, sirven para explicar las diferencias de tonalidad observadas en las zonas de ubicación de la perlita.

Los precipitados de tonalidad muy clara distribuidos en la microestructura de la Figura 2 y claramente evidentes en las Figuras 3 y 4, son designados en la mayoría de la bibliografía de Fundición, con los nombres de carburos de enfriamiento rápido, carburos primarios, y también hierro duro. Si se observa la parte inferior de la Figura 3, esa tonalidad clara de carburo tiene continuidad con el constituyente eutéctico y corresponde a la cementita contenida en la ledeburita. Por lo tanto, se puede afirmar que no es producto de eventos de nucleación-crecimiento independientes que conduzcan a un precipitado aislado. En consecuencia, esas denominaciones son inadecuadas para identificarlos.

Las razones que permiten sustentar estas afirmaciones, se basan en los argumentos que se desarrollan a continuación. Cuando las aleaciones líquidas del sistema Fe-C-Si contienen los elementos Mn, Cr, Ni, y Si, durante la solidificación del hierro nodular, hay [27,33] una gradual acumulación de Mn y de Cr junto a una disminución de Ni y de Si en la interfaz líquido-austenita (Figura 6). Los primeros elementos, Mn y Cr, reducen la actividad del C en el líquido y se concentran en los bordes de las celdas eutécticas, para mostrar tendencia a formar carburos [34].

Si en la microestructura de las figuras 2 a 4 existieran carburos, tendrían la forma de filamentos similares a los que precipitan en bordes de grano en transformaciones en sólidos [35]; y por lo tanto, deberían observarse en las cercanías o en los alrededores de los halos de austenita de composición eutéctica, que cuando son vistos a temperatura ambiente corresponden a ferrita, más bien están en los espacios interdendríticos. En consecuencia, esas tonalidades claras en forma de placas observadas en la microestructura no son de carburos porque su morfología tiende a ser idiomórfica.

El modelo aceptado para describir el desarrollo microestructural de la celda eutéctica metaestable (ledeburita), se presenta en la Figura 7 [35]. De acuerdo a este modelo, el crecimiento de la cementita en la dirección perpendicular al eje-c, denominado crecimiento de canto, sucede a mayor velocidad que para el crecimiento cooperativo en la dirección lateral que es paralela al eje cristalográfico-c. Eso se debe a que el crecimiento lateral es completamente controlado por difusión. En consecuencia, estos eventos conducen a que la cementita desarrolle una fuerte tendencia a producir intercaras planas (Figuras 3 y 4), que son similares a las que se producen en la cementita proeutectoide. El crecimiento de canto predomina bajo condiciones locales de bruscos gradientes de temperatura delante de la intercara líquido-sólido para producir fragmentos tipo placas con nuevas orientaciones [35].

En base a estos argumentos, es posible afirmar con apreciable certeza, que las islas o placas de tonalidad clara correspondientes a cementita fácilmente observadas en la microestructura de las fotomicrografías 2 a 4 corresponden a secciones transversales producidas por el corte de la cementita de naturaleza eutéctica que crece en la dirección de canto, cuando se quiere preparar una muestra para su observación metalográfica.

4. CONCLUSIONES

El sobrecalentamiento de 395ºC junto a largos tiempos de mantenimiento del líquido, afectan sustancialmente a los rasgos microestructurales del grafito nodular presente, los cuales son: esferoides, híbridos y nódulos incompletos.

La presencia de ledeburita transformada en los espacios interdendríticos de la región central es una consecuencia de los efectos de la temperatura de sobrecalentamiento sobre los cambios de energía superficial, que conducen a atrapamiento de Si, evento que conduce a cambios de solidificación termodinámicamente estable a metaestable.

Las aparentes islas claras o placas que son de cementita, observadas en la microestructura, que erróneamente se les denomina carburos, son simples extensiones de la fase continua cementita, como constituyente del producto de la reacción eutéctica metaestable y no de un evento independiente de nucleación-crecimiento de dicha fase.

5. REFERENCIAS

1. Hecht U, Rex S, Divorced Growth Modes in Ternary Alloys. En: Proceedings de la International Conference: The Science of Casting and Solidification. Brasov (Romania): 2001, p. 53-59 [ Links ]

2. Tinoco J, Fredriksson H, On the Solidification Behavior of Nodular Cast Iron. En: Proceedings de la International Conference: The Science of Casting and Solidification. Brasov (Romania): 2001, p. 305-311. [ Links ]

3. Tinoco J, Delvasto P, Quintero O, Fredriksson H. Int. J. Cast Metal. Res. 2003; 16 (1-3): 53-58. [ Links ]

4. Tinoco J, Ensayos del Comportamiento de la Solidificación de Fundiciones con Grafito Esferoidal. Tesis M.Sc. en Ingeniería de Materiales. Caracas (Venezuela): Universidad Simón Bolívar, 2001. [ Links ]

5. Delvasto P, Determinación del Calor Latente de Fusión en Aleaciones del Sistema Fe-C-Si a Diferentes Velocidades de Enfriamiento. Tesis M.Sc. en Ingeniería de Materiales. Caracas (Venezuela): Universidad Simón Bolívar, 2004. [ Links ]

6. Tinoco J, On the Spray Forming of Metals, the Formation of Porosity and the Heat Evolution during Solidification. Tesis Ph.D. Estocolmo (Suecia): Royal Institute of Technology, KTH, 2003. [ Links ]

7. Nakae H, Shin H, Formation Mechanism of Chunky Graphite. En: Proceedings de la International Conference on the Science of Casting and Solidification. Brasov (Romania): 2001, p. 336-343. [ Links ]

8. Peroza G, Figuera E, Rizzo N, Quintero Sayago O. Rev. LatinAm. Metal. Mater. 2005; 25 (1): 15-22. [ Links ]

9. Peroza G, Figuera E, Colabilidad y Proceso de Solidificación de la Fundición Nodular en S.H. Fundiciones. Informe de Pasantía Industrial, Ingeniería de Materiales. Caracas (Venezuela): Universidad Simón Bolívar, 2004. [ Links ]

10. Lux B, AFS Cast Metals Res. J. 1972; 8 (1): 25-38; ibid 1972; 8 (2): 49-65. [ Links ]

11. Quintero OH, Room Temperature Plastic Deformation of Nodular Cast Iron. Tesis M.Sc. Salt Lake City (EE.UU.): University of Utah, 1980. [ Links ]

12. Quintero OH, Ramírez S, Sornes R. Rev. LatinAm. Metal. Mater. 1982; 2 (2): 151-152. [ Links ]

13. Khakimov O, Tyagunov G, Baryshov E, Kostina T, Baum B, Silin A. Russian Metall. (Metally) 1995; 1995 (6): 9-12. [ Links ]

14. Snezhnoy RL, Zhukov AA, Factors Affecting Graphite Shape in Cast Iron. En: The Metallurgy of Cast Iron (Proceedings of the 2nd International Symposium on the Metallurgy of Cast Iron), Lux B, Minkoff I, Mollard F (eds.). St. Saphorin (Switzerland): Georgi Pub. Co., 1975, p. 13-29. [ Links ]

15. Oron M, Minkoff I, Structural Factors in Growth of Graphite from the Melt. En: Recent Research on Cast Iron, Merchant HD (ed.). New York (USA): Gordon and Breach, 1968, p. 173-193. [ Links ]

16. Neumann F, The Influence of Additional Elements on the Physico-Chemical Behavior of Carbon in Carbon Saturated Molten Iron En: Recent Research on Cast Iron, Merchant HD (ed.). New York (USA): Gordon and Breach, 1968, p. 659-705. [ Links ]

17. Zhukov AA. Met. Sci. J. 1987; 12: 521-530. [ Links ]

18. Phelps W. C. Thermodynamics of the Iron-Carbon-Silicon System. En: Recent Research on Cast Iron, Merchant HD (ed.). New York (USA): Gordon and Breach, 1968, p. 629-657. [ Links ]

19. Neumann F, Dötsch E, Thermodynamics of Fe-C-Si melts with particular Emphasis on Behavior of Carbon and Silicon. En: The Metallurgy of Cast Iron (Proceedings of the 2nd International Symposium on the Metallurgy of Cast Iron), Lux B, Minkoff I, Mollard F (eds.). St. Saphorin (Switzerland): Georgi Pub. Co., 1975, p. 31-55. [ Links ]

20. Vashukov IA, Zhukov AA. La Fonderia Italiana. 1978; (9): 259-272. [ Links ]

21. Zhukov AA, Vashukov IA, Influence of Elements with Different Electron Configurations on Graphitization during the Solidification of Cast Iron. En: Solidification Technology in the Foundry and Casthouse, Book 192, The Metals Society (ed.). London (UK): Maney Publishing, 1983, p. 279-283. [ Links ]

22. Vashukov IA. Mechanism of Solution of Carbon in Molten Iron and Iron Alloys. BISI 17845, 1979 (Translation from Izv. Vuz. Chern. Met. 1977; (6) 1978) [ Links ]

23. Zhukov AA, Levi LI, Kliotskin YG, Yaremenko GP, Some Geometrical Aspects of Cast Iron Thermodynamics. En: The Metallurgy of Cast Iron (Proceedings of the 2nd International Symposium on the Metallurgy of Cast Iron), Lux B, Minkoff I, Mollard F (eds.). St. Saphorin (Switzerland): Georgi Pub. Co., 1975, p. 97-112. [ Links ]

24. Zhukov AA, Schultz GY, Yanchenko AB. Russian Metall. (Metally) 1994; (1): 70-75. [ Links ]

25. Zhukov AA. Cast Metals 1993; 6 (1): 2-8. [ Links ]

26.Lacaze J,. Study of the Solidification Step of Spheroidal Graphite Cast Irons and of its Consequences on Solid-State Trans-formations. En: Proceedings de la International Conference: The Science of Casting and Solidification. Brasov (Romania): 2001, p. 344-352. [ Links ]

27. Jolley G, Segregation During Solidification of Nodular Cast Iron. En: The Solidification of Metals, Pub. No. 110. London (UK): Iron and Steel Institutem, ISI Publication, 1968, p 242-250. [ Links ]

28. Nakajima K, Mizoguchi S, Liquid-Solid Interface Free Energies for Metals. En: Proceedings de la International Conference: The Science of Casting and Solidification. Brasov (Romania): 2001, p. 9-14. [ Links ]

29. Elliott R, Cast Iron Technology. London (United Kingdon): Butterworths, 1988, p. 77-80. [ Links ]

30. Baker JC, Cahn JW, Thermodynamics of Solidification. En: ASM Seminar Series on Solidification. Metals Park (USA): ASM Publications, 1971, p. 23-58. Solidification. 1971. [ Links ]

31. Hume-Rothery W. Prog. Mater. Sci. 1968; 13: 229-265. [ Links ]

32. Faulkner JS, Theory of Metallic Alloys. En: Alloying, Walter JL, Jackson MR, Sims CT (eds.). Metals Park (USA): ASM International, 1988, p. 89-103. [ Links ]

33. Charbonnier J, Margerie J-C, MicroSegreg-ation in Cast Iron. En: Recent Research on Cast Iron, Merchant HD (ed.). New York (USA): Gordon and Breach, 1968, p. 389-415. [ Links ]

34. Merchant H D. Solidification of Cast Iron. En: Recent Research on Cast Iron, Merchant HD (ed.). New York (USA): Gordon and Breach, 1968, p. 1-100. [ Links ]

35. Hillert M, Subba Rao VV, Grey and White Solidification of Cast Iron. En: The Solidification of Metals, Pub. No. 110. London (UK): Iron and Steel Institutem, ISI Publication, 1968, p. 204-212. [ Links ]