Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista Latinoamericana de Metalurgia y Materiales

Print version ISSN 0255-6952

Rev. LatinAm. Metal. Mater. vol.33 no.2 Caracas Dec. 2013

Influencia de los parámetros de proyección térmica en la microestructura de los recubrimientos de circona-alúmina y circonaceria usados como barreras térmicas

Andrés González 1,2*, John Henao 1, Andrés Felipe Díaz 1, Esperanza López 1, Fabio Vargas 1

1 Universidad de Antioquia, Departamento de Ingeniería de Materiales, Grupos GIPIMME-GIMACYR, Medellín, Antioquia. Calle 67 Nº 53-108, bloque 18-oficina 18-138, Colombia.

2 Universidad de Limoges – SPCTS, 123 Avenue Albert Thomas 87060 Limoges, France. *e-mail: agonzalezh@udea.edu.co

RESUMEN

Se evaluó la influencia de los parámetros de elaboración en la microestructura de recubrimientos de ZrO2–36% en peso de Al2O3 y ZrO2–17% en peso de CeO2. Estos recubrimientos fueron elaborados por proyección térmica por combustión oxiacetilénica sobre sustratos de acero al carbono AISI 1020, en los que se depositó previamente una capa base de 90% en peso de Ni- 5% Al - 5 % Mo. Las variables de estudio fueron la distancia de proyección (7,5, 10 y 12,5 cm) y el uso de polvos de la casa comercial Eutectic Castolin® y Saint-Gobain®. Se estableció que durante la elaboración de los recubrimientos se presenta una alta influencia de la morfología interna de los polvos en la microestructura de los recubrimientos y además se determinó que la distancia de proyección tiene una gran influencia en la microdureza y en la porosidad de los recubrimientos obtenidos a base de circona.

Palabras Claves: Barreras Térmicas, Proyección Térmica por Combustión, ZrO2–Al2O3, ZrO2– CeO2.

INFLUENCE OF THERMAL SPRAY PARAMETERS ON THE MICROSTRUCTURE OF ZIRCONIA-ALUMINA AND ZIRCONIA-CERIA COATINGS USED AS THERMAL BARRIER

ABSTRACT

The influence of the spraying parameters on the microstructure of ZrO2 – 36 wt.% Al2O3 y ZrO2 – 17wt.% CeO2 coatings was evaluated. The coatings were produced by oxyacetylene flame spraying on substrates of AISI 1020 carbon steel, which had a previous deposited bond coat of 90 wt.% Ni – 5 wt.% Al – 5 wt.% Mo. The studied variables were the standoff distance between the torch and the substrate (7.5, 10 and 12.5 cm) and the influence of two commercial powders: Eutectic Castolin® and Saint Gobain®. It was established that the internal morphology of the powders has a high influence on the microstructure of the coatings while, the spraying distance has a great influence on the microhardness and the porosity of the obtained zirconia-alumina and zirconia-ceria coatings.

Keywords: Thermal Barriers, flame spraying, ZrO2-Al2O3, ZrO2-CeO2, coatings.

Recibido: 11-05-2012 Aceptado: 29-08-2012

1. INTRODUCCIÓN

Durante décadas, los investigadores se esfuerzan por desarrollar y fabricar recubrimientos cerámicos utilizados como barreras térmicas en partes de turbinas y en otros componentes de maquinarias industriales, ya que los materiales tradicionales han llegado al límite de sus capacidades térmicas [1]. Las barreras térmicas son depositadas sobre piezas de transmisión, líneas de combustión, cuchillas, paletas y otras partes de componentes expuestos a alta temperatura en las turbinas de gas, aumentado la temperatura de trabajo con una mejora en la eficiencia y reduciendo los requerimientos de los sistemas de enfriamiento. Varios materiales cerámicos han sido evaluados como materiales usados para barreras térmicas entre los que se pueden encontrar Al2O3, TiO2, mullita, CaO/MgO + ZrO2, circona estabilizada con itria (YSZ), CeO2 + ZrO2, zircón y La2Zr2O7, entre otros [1]. Es conocido que la circona (ZrO2) es uno de los materiales más utilizados como barrera térmica debido a su baja conductividad térmica (0,8 – 1,5 W/m×°K) [2] y el material para la elaboración de recubrimientos más utilizado y estudiado, es la circona estabilizada con 7-8% en peso de Itria (YSZ) gracias al buen comportamiento que ha tenido en aplicaciones de alta temperatura como motores diesel y turbinas a gas [1,2]. El principal problema y desventaja de éste tipo de material (YSZ) es que tiene una alta concentración de vacancias de iones oxígeno lo que facilita a alta temperatura la oxidación de la interface entre la capa cerámica y la capa intermedia de anclaje (conocida en inglés como bond coat) y por consiguiente produciendo un modo de fractura en forma de delaminación del recubrimiento cerámico [1]. Otro factor importante en la durabilidad y confiabilidad del recubrimiento utilizado como barrera térmica (BT) es la estabilidad de sus fases [3]. La formación de las fases de los recubrimientos a base de circona usados como BT, es controlada por muchos factores como el contenido de los estabilizantes, parámetros de procesamiento y el tratamiento térmico. La estabilidad de las fases de un recubrimiento cerámico (top coat) constituye un importante factor que va a determinar las propiedades termomecánicas de la barrera térmica. En cuanto a las fases, se conoce que la circona a temperaturas inferiores a 1170 °C presenta la fase estable monoclinica (m-ZrO2), mientras que entre 1170 °C y 2370 °C la fase estable es la tetragonal (t- ZrO2) y finalmente superior a ésta temperatura la fase estable es la cúbica (c-ZrO2). Sin embargo, las fases t-ZrO2 y c-ZrO2 pueden ser estabilizadas a temperatura ambiente por compuestos dopantes en forma de óxidos trivalentes o bivalentes [4].

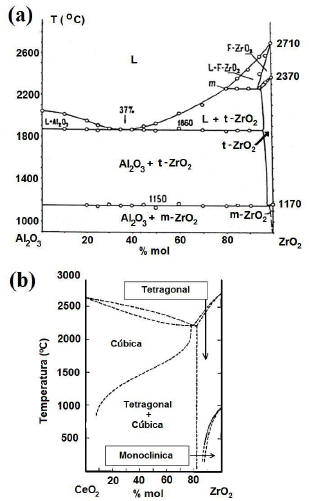

Los recubrimientos de circona-alúmina tienen la ventaja de combinar las propiedades aislantes de la circona con las propiedades tribológicas de la alúmina [6], ya que debido a la baja conductividad térmica de la circona hace que tenga mal comportamiento ante el desgaste, es decir, éste material puede generar una alta temperatura de contacto con otra superficie, ya sea desde fuertes corrientes de aire con material particulado (erosión) hasta el contacto con otro cuerpo (fricción), lo que sumado al ambiente de alta temperatura disminuiría notablemente su durabilidad [6,7]. Según el diagrama de fase de la Figura 1a, la menor temperatura posible para fundir el material se encuentra en el punto eutéctico, es decir una de las composiciones químicas más favorables para procesar desde el punto de vista térmico es la circona (ZrO2) con un 37% de Al2O3. Otro material promisorio que puede reemplazar a la muy utilizada YSZ es la circona estabilizada con CeO2 (CSZ) [8]. Varios investigadores han reportado que los recubrimientos de CSZ no sólo tienen estabilidad a alta temperatura, buena resistencia a la corrosión y alta tenacidad a la fractura sino que también tienen más baja conductividad térmica y más alto coeficiente de expansión térmica que los recubrimientos de YSZ lo que se puede ver reflejado en un aumento en su resistencia a ciclos térmicos[1]. En la Figura 1b, se muestra el diagrama de fases de circona-ceria (ZrO2-CeO2) donde se puede establecer que la composición eutéctica contiene alrededor de 18% mol de CeO2 y esta facilita el procesamiento del material desde el punto de vista térmico debido a que tiene el punto de fusión más bajo del diagrama. Además según como se muestra en el diagrama de fases y lo expuesto por algunos autores demuestran que la estabilización de la fase tetragonal (una fase con buenas propiedades mecánicas) puede ocurrir entre 12% y 20% molar de CeO2.

Figura 1.

Diagrama de fases de los sistemas (a) ZrO2- Al2O3 y (b) ZrO2-CeO2 [5].Por otra parte, la proyección térmica es uno de los procesos más utilizados a nivel mundial para obtener recubrimientos cerámicos [9]. Esta técnica usa una antorcha (pistola) para calentar el material, fundirlo o semifundirlo y luego mediante un gas, propulsarlo hacia el sustrato a una alta velocidad logrando así el apilamiento y solidificación de las partículas proyectadas sobre la superficie, obteniendo de ésta forma el recubrimiento [10]. La microestructura y propiedades de los recubrimientos aplicados por esta técnica depende tanto de la energía térmica (calor) como de la energía cinética (velocidad de las partículas) involucradas en el proceso [11]. Generalmente los procesos de proyección térmica se clasifican de acuerdo a la forma como se produce la energía térmica, es decir, se clasifican en dos grandes grupos: la proyección térmica a partir de energía química (combustión y detonación) y proyección térmica a partir de energía eléctrica (plasma y arco eléctrico). La técnica de proyección térmica por plasma, en especial plasma atmosférico (APS), es la que se reporta generalmente en la literatura para realizar este tipo de recubrimientos utilizados como barreras térmicas [1,12-15]. Esta técnica utiliza un jet de plasma altamente energético (>10000 K) para fundir y proyectar las partículas, lo cual requiere de equipos muy sofisticados y costosos [16]. En esta técnica el calor utilizado para calentar el material a proyectar es generado por el plasma que se produce mediante la ionización de un gas (generalmente argón e hidrógeno) cuando éste pasa a través de un arco eléctrico. De las técnicas de proyección, la proyección térmica por combustión (flame spray) es un método amplio y comercialmente utilizado por su versatilidad, su sencillez y su bajo costo de producción [17]. Las antorchas o pistolas generalmente usan acetileno como gas principal de combustión en combinación con oxígeno logrando una temperatura en la partícula de aproximadamente 2600 °C [18]. El uso de materiales de composiciones químicas cercanas al punto eutéctico puede favorecer la elaboración de recubrimientos desde el punto de vista térmico. Lo que se pretende con este trabajo es desarrollar recubrimientos elaborados por combustión oxiacetilénica, con posibilidades de ser utilizados como barreras térmicas y que puedan ser usados en aplicaciones de bajo costo.

En este trabajo se estudió la influencia de tres distancias de proyección (7,5, 10 y 12,5 cm) en la microestructura de los recubrimientos de circonaalúmina y circona-ceria elaborados por proyección térmica por combustión oxiacetilénica. La caracterización de los recubrimientos por difracción de rayos X permitió conocer la influencia de las distancias utilizadas en las fases obtenidas durante el proceso. También se realizaron ensayos de microdureza y análisis de porosidad a partir de imágenes de la sección transversal lo permitió diferenciar los recubrimientos a las diferentes distancias de proyección. Además, la caracterización morfológica de la sección transversal de los polvos utilizados como materia prima permitió relacionarlos con la morfología de la microestructura de los recubrimientos.

2. PARTE EXPERIMENTAL

2.1 Caracterización de la materia prima para elaborar los recubrimientos y preparación de los sustratos

En este trabajo se utilizaron 2 tipos de polvos comerciales de la casa comercial Eutectic Castolin® y Saint-Gobain® para obtener una capa cerámica superior buscando que tenga aplicaciones como barrera térmica, los cuales tienen una composición química a base de circona; una de ZrO2– 36% en peso de Al2O3 (Referencia Metaceram 25088) y otra de ZrO2 –17% en peso de CeO2 (Referencia #222). Debido a que las propiedades físicas y químicas de los polvos influyen considerablemente en la calidad y estructura de los recubrimientos [11], es muy importante conocer tanto su composición química como su granulometría y la morfología externa e interna de las partículas. Por tal razón, se realizó un análisis químico de los polvos cerámicos mediante Fluorescencia de Rayos X utilizando un Espectrómetro ARL OPTIM'X, para analizar su morfología se utilizó un microscopio electrónico de barrido marca Jeol JSM-6490LV y finalmente se realizó un análisis elemental mediante espectroscopia de energía dispersiva (EDS) a zonas de interés. Adicionalmente, se usó un polvo de composición química de 88,89% en peso de níquel- 4,59% en peso de aluminio-5,75% en peso de molibdeno y otros óxidos metálicos en pequeñas cantidades, cuya referencia es Proxon 21021 de la casa comercial Eutectic Castolin®. Este polvo se utilizó para obtener una capa de anclaje (bond coat), la cual reduce los esfuerzos térmicos producidos por las diferencias de los coeficientes de dilatación térmica entre el sustrato de acero y el recubrimiento cerámico y además le aporta al sistema la resistencia a la corrosión a alta temperatura. El sustrato metálico utilizado para las muestras fue un acero al carbono AISI-SAE 1020 con un diámetro de 19 mm (3/4), espesor de 9 mm y con una rugosidad promedio (Ra) aproximada de 5 μm, obtenida con un chorro abrasivo.

2.2 Elaboración de los recubrimientos.

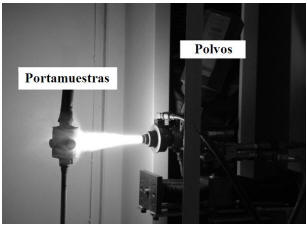

La elaboración de los recubrimientos se realizó en la cámara ARESTE I desarrollada por el grupo GIPIMME de la Universidad de Antioquia (ver Figura 2), la cual permite controlar las principales variables involucradas en el proceso de proyección térmica por combustión y tiene incorporada una antorcha Eutectic Castolin Terodyn 2000TM.

Figura 2.

Elaboración de los recubrimientos en la cámara de proyección térmica por combustión.Inicialmente se aplicó una capa intermedia de enlace (polvo Eutectic Castolin 21021TM) mediante proyección térmica por combustión oxiacetilénica. Se obtuvo un espesor promedio en la capa de intermedia (bond coat) de 204 ± 35 μm para todas las muestras y una porosidad promedio de 7,12 ± 1,6 %. Posteriormente se realizó la aplicación de los polvos cerámicos composición química de ZrO2–36%Al2O3 y ZrO2–17%CeO2 a distancias de proyección térmica de 7,5, 10 y 12,5 cm, para estudiar la influencia de los parámetros de proyección térmica en la microestructura de los recubrimientos obtenidos. En la Tabla 1 se muestra los parámetros utilizados para la elaboración de los recubrimientos para barrera térmica, los cuales fueron previamente establecidos de acuerdo a pruebas experimentales, que se enfocaron en determinar el flujo de los gases, la velocidad de rotación del sustrato y la velocidad de desplazamiento lineal de la antorcha.

Parámetros de proyección térmica por combustión para producir los recubrimientos para barreras térmicas

2.3 Caracterización de los recubrimientos elaborados.

La caracterización microestructural de los recubrimientos se realizó a su sección transversal utilizando un microscopio electrónico de barrido marca Jeol JSM-6490LV. Previamente, el recubrimiento fue montado en resina y cortado por su sección transversal, luego fue desbastado con papel abrasivo a 200 rpm y finamente fue pulido con paños y pasta de diamante de 3 micrómetros a 300 rpm. Por otra parte, los espesores y la porosidad de los recubrimientos fueron determinados con ayuda del analizador de imágenes IMAGE J, sobre su sección transversal siguiendo la norma ASTM E2109-01.

Para determinar la dureza promedio de los 6 tipos de recubrimientos obtenidos por proyección térmica, se realizaron indentaciones Vickers utilizando un microdurómetro marca Shimadzu sobre la sección transversal de los recubrimientos con una carga de 100 g para los de circona-ceria y 200 g para los de circona-alúmina con un tiempo de sostenimiento de 15 s, y se tomaron imágenes mediante microscopia electrónica de barrido y microscopia óptica para determinar las diagonales de las huellas Vickers y así calcular la microdureza. Además, las fases que constituyen los recubrimientos fueron determinadas mediante los resultados de los análisis de difracción de rayos X realizados con un ángulo 2q entre 20º y 70º y a una velocidad de barrido de 0,013° por paso. Las fases identificadas en los recubrimientos fueron halladas por comparación directa de las intensidades y posición de los picos con los patrones de la base del software Xpert Highscore de Panalytical®.

3. RESULTADOS Y DISCUSIÓN

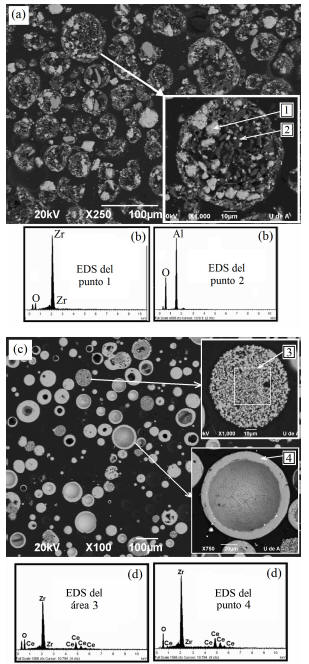

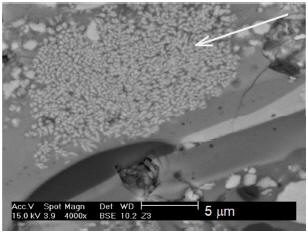

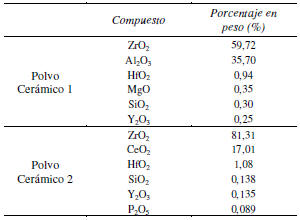

La composición química de los polvos cerámicos fue comprobada mediante fluorescencia de rayos x (FRX), como lo muestra los resultados en la Tabla 2. Es de resaltar que los dos tipos de polvos tienen aproximadamente 1% de HfO2 que ayuda a la estabilización de las fases de la circona a temperatura ambiente en el momento de elaborar los recubrimientos. En la Figura 3a se presentan micrografías por MEB de los polvos de ZrO2-Al2O3, que es caracterizada por una morfología regularmente esférica, la cual tiene un diámetro entre 10 y 105 micrómetros. Además, según el análisis elemental de EDS (Ver Figura 3.b), el polvo está compuesto en su interior por circona (gránulos blancos) y alúmina (gránulos gris oscuro) que se encuentran aglomerados dentro de cada partícula y éstos tienen un tamaño menor a 32 μm para la circona y menor a 10 μm para la alúmina que tiene una forma de hojuelas, como se observa en una ampliación de la partícula en la Figura 3a. Por otra parte, el polvo de circona-ceria se encuentra conformado por dos tipos de partículas: el primero tipo posee una morfología interior de partículas ultra-finas aglomeradas con un tamaño menor a un micrómetro (Ver Figura 3c parte superior-derecha) y el otro tipo posee partículas huecas de espesor variable entre 8 y 23 micrómetros (Ver Figura 3c parte inferior-derecha). Todas las partículas de ZrO2-CeO2 tienen un tamaño entre 20 y 112 micrómetros. El análisis elemental del polvo de circona-ceria por EDS demuestran que tiene los mismos elementos en cantidades similares (Ver Figura 3d).

Fluorescencia de Rayos X de los polvos utilizados para elaborar los recubrimientos.

Figura 3.

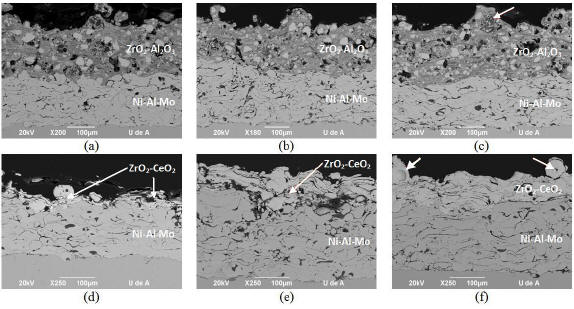

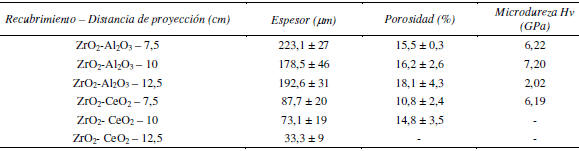

Morfología interna del: (a) polvo de circonaalúmina y (b) su análisis elemental por EDS, (c) polvo de circona-ceria y (d) su análisis elemental por EDS.La microestructura de los recubrimientos obtenidos por proyección térmica por combustión oxiacetilénica, se muestra en la Figura 4. De acuerdo a los resultados en la Tabla 3 no se presentan variaciones significativas en los espesores y en las porosidades de los recubrimientos de ZrO2- Al2O3 en relación con las distancias de proyección de 7,5 cm y 10 cm, lo cual es indicativo que a esta distancia de proyección térmica, las partículas llegan aún en estado fundido y se depositan sobre la superficie para formar el recubrimiento. La estructura de este tipo de recubrimientos obtenidos con el polvo de ZrO2-Al2O3 se basa en poros y lamellas de tonalidades grises claros ricos en circona, tonalidades de grises oscuros ricos en alúmina y partículas sin fundir correspondientes a circona (color blanco Figura 4 a-c), según EDS realizado. Además se puede observar que hay presencia de partículas de circona sin fundir y semifundidas con un tamaño entre 11 y 58 micrómetros presentes en los recubrimientos (Ver Figura 4 a-c), lo que puede ser producto del alto punto de fusión y el tamaño de los aglomerados de la circona (> 11 micrómetros) formado por un enmascaramiento entre partículas ó su fusión parcial o nula con la llama. A pesar de esto, las partículas parcialmente fundidas y no fundidas aportan una estructura nanómetrica (ver Figura 5), característica que puede ser importante en cuanto a la distribución de esfuerzos y resistencia a la oxidación a alta temperatura en el recubrimiento.

Figura 4.

Sección transversal de los recubrimientos: ZrO2–36% Al2O3 a diferentes distancias de proyección (a) 12,5 cm, (b) 10 cm, (c) 7,5 cm. y los recubrimientos de ZrO2–17% CeO2 a diferentes distancia de proyección (d) 12,5 cm, (e) 10 cm, (f) 7,5 cm.Figura 5.

Micrografía MEB del recubrimiento ZrO2– Al2O3 elaborados a una distancia de 7,5 cm, el cual muestra una estructura nanométrica proveniente de las partículas semifundidas del polvo de partida.Por otra parte, en la microestructura de los recubrimientos de ZrO2–17%CeO2 (Figura 4 d-f) su morfología y espesor varió notablemente con la distancia de proyección térmica (Ver Tabla 3), así se observa que a una distancia de 12,5 cm la capa cerámica no muestra una estructura bien definida (ver Figura 4d), mientras que a una distancia de 10 cm la capa cerámica obtenida es de mayor espesor que la de 12,5 cm, aunque hay presencia de partículas no fundidas y poros (ver Figura 4e); y finalmente, a una distancia de proyección térmica de 7,5 cm se obtuvo una estructura del recubrimiento más homogénea y ordenada con lamellas más unidas y bien fundidas (ver Figura 4f). Es de resaltar que también el recubrimiento de circona-ceria a 7,5 cm tiene partículas sin fundir (ver flechas, Figura 4.f) en especial partículas de morfología hueca y además no se presenta evidencia o rastro del otro tipo de partícula (Ver Figura 3c). Se puede determinar que las partículas que se fundieron y llegaron a formar el recubrimiento fueron las partículas de morfología hueca gracias al bajo espesor de su corteza (< 23 micrómetros).

Los valores de porosidad de los dos tipos de recubrimientos son los que normalmente se presentan para esta técnica de aplicación [19,20]. Finalmente, se observa que la menor porosidad para los recubrimientos se obtuvo a una distancia de 7,5 cm y que el espesor disminuye a medida que aumenta la distancia de 7,5 cm a 12,5 cm. Al comparar los espesores de los dos tipos de recubrimientos elaborados (Tabla 3) reflejan que fue mucho más fácil fundir las partículas de circonaalúmina en comparación a las partículas de circonaceria, fenómeno que está relacionado con la entalpía del proceso y su temperatura de fusión, como se puede corroborar en los diagramas de fase de la Figura 1 con las composiciones químicas utilizadas. Además, al relacionar la microestructura de la sección transversal de los recubrimientos con los polvos de partida se pudo observar que en el caso del polvo de circona-alúmina, las partículas de circona que se fundieron o semifundieron fueron aquellas que tenían un pequeño tamaño dentro de cada partícula aglomerada (<40 micrómetros en el caso de la circona). En el caso del polvo de circonaceria las partículas que se fundieron o semifundieron fueron las huecas que tenían baja masa y un espesor delgado en su corteza (<30 micrómetros).

La Tabla 3 también muestra los resultados de los ensayos de microdureza Vickers realizada a la sección transversal de los recubrimientos. Los datos de los recubrimientos de circona-ceria de las distancia 10 y 12,5 cm no fueron obtenidos debido a la heterogeneidad de la capa y a su bajo espesor. De acuerdo con los resultados, se pudo observar que se puede lograr la misma dureza en los dos tipos de recubrimientos a base de circona a las mismas condiciones de proyección térmica y a la distancia de 7,5 cm, a pesar de la diferencia en la composición química y fases de los polvos que los constituyen. Los resultados de las microdurezas de los recubrimientos obtenidos a una distancia de 7,5 cm son similares a los encontrados en la literatura [17,21] (Ver Tabla 3). Por ejemplo, la literatura reporta recubrimientos cerámicos de CaZrO3 [17] y mullita-ZrO2 [21] con una dureza de 6,2 y 6,6 GPa respectivamente, los cuales fueron elaborados por proyección térmica por combustión (flame spray) con el objetivo de ser utilizados como barreras térmicas.

Resultado de la porosidad, el espesor y microdureza de los recubrimientos.

En la Figura 6 se muestran los resultados de la identificación de las fases presentes en los recubrimientos elaborados. Como se muestra en la Figura 6a, los recubrimientos de circona-ceria presentan una sola fase de estructura tetragonal y compuesta de un óxido de circonio y cerio con una formula química de (Zr0,88 Ce0,12) O2. De acuerdo a estos espectros de DRX, se pudo establecer que no hay mucha influencia de la distancia de proyección térmica en las fases formadas de este tipo de recubrimientos. Además, como se muestra en la Figura 6b, las fases de los recubrimientos de circona-alúmina presentan las fases de circona monoclínica, circona tetragonal y alúmina alfa. Las fases de circona monoclínica y alúmina alfa corresponden a las partículas semifundidas o que no se alcanzaron a fundir que viene del polvo de partida como se analizo anteriormente [7] (Ver Figura 4 a-c, partículas blancas). La fase de circona tetragonal corresponde a la estabilización ésta fase gracias al oxido de hafnio y a la alúmina que durante la proyección térmica se alcanzaron a fundir para formar los dos tipos de soluciones sólidas como se observan en la Figura 4. a-c en sus zonas de los diferentes grises de la capa superior.

Figura 6.

Espectros de difracción de rayos X de los recubrimientos de: (a) ZrO2–17% CeO2 y b) ZrO2– 36%Al2O3. Convenciones del diagrama: Zr-Ce: Fase de (Zr0,88Ce0,12) O2 tetragonal, m: circona monoclínica, t: circona tetragonal y A: alúmina alfa.4. CONCLUSIONES

Se fabricaron recubrimientos para barreras térmicas de ZrO2–36% en peso de Al2O3 y ZrO2– 17% en peso de CeO2 mediante la técnica de proyección térmica por combustión oxiacetilénica a las mismas condiciones de proyección variando la distancia de proyección en 7,5, 10 y 12,5 cm. Se puede resaltar que en este tipo de recubrimientos que han sido elaborados a partir de polvos constituidos por partículas que poseen estructuras internas ultra-finas y nanométricas aglomeradas que repercuten fuertemente en su microestructura y en las fases que se forman durante el proceso. Se puede determinar que la distancia de proyección térmica es un parámetro del proceso que influye fuertemente sobre la porosidad de los recubrimientos y por otra parte la dureza es una propiedad que esta influenciada tanto por la distancia de proyección térmica como por la composición química de los polvos de partida y por las fases o transformaciones de fase que estos sufren en el proceso de fusión. Las fases obtenidas en los recubrimientos están muy ligadas a la interacción de la morfología de las partículas del polvo de partida con la llama de la antorcha y no tienen una fuerte influencia de la distancia de proyección (ver Figura 6). La fase tetragonal de la circona hace que estos recubrimientos puedan ser utilizados como barreras térmicas pero se debe determinar su resistencia en ambientes de alta temperatura. Finalmente, en ambos tipos de recubrimientos se obtuvo una buena microestructura a 7,5 cm: no obstante a una distancia de proyección de 10 cm también es factible elaborar recubrimientos de circona-alúmina.

5. AGRADECIMIENTOS

Los autores de este trabajo agradecen por la financiación al proyecto CODI de mediana cuantía MDC 10-1-04, a COLFUTURO y al Fondo de Apoyo Económico de la Facultad de Ingeniería de la Universidad de Antioquia.

6. REFERENCIAS

1. X. Q. Cao, R. Vassen, and D. Stoever, "Ceramic materials for thermal barrier coatings," Journal of the European Ceramic Society, vol. 24, pp. 1-10, 2004. [ Links ]

2. J. Gómez-García, P. Poza, and V. Utrilla, "Crecimiento y caracterización de recubrimientos cerámicos con aplicaciones como barreras térmicas," Boletín de la Sociedad Española de Cerámica y Vidrio, vol. 45, pp. 70-74, 2006. [ Links ]

3. S. A. Tsipas, "Effect of dopants on the phase stability of zirconia-based plasma sprayed thermal barrier coatings," Journal of the European Ceramic Society, vol. 30, pp. 61-72, 2010. [ Links ]

4. B. Ma, Y. Li, and K. Su, "Characterization of ceria-yttria stabilized zirconia plasma-sprayed coatings," Applied Surface Science, vol. 255, pp. 7234-7237, 2009. [ Links ]

5. F. Zhang, C. Chen, J. Hanson, R. Robinson, I. Herman, and Chan, "Phases in Ceria–Zirconia Binary Oxide (1-x) CeO2–xZrO2 Nanoparticles: The Effect of Particle Size," Journal American Ceramics Society, vol. 89, pp. 1028–1036, 2006. [ Links ]

6. B. Liang, G. Zhang, H. Liao, C. Coddet, and C. Ding, "Friction and wear behavior of ZrO2-Al2O3 composite coatings deposited by air plasma spraying: Correlation with physical and mechanical properties," Surface and Coatings Technology, vol. 203, pp. 3235-3242, 2009. [ Links ]

7. A. González, E. Lopez, A. Tamayo, E. Restrepo, and F. Hernández, "Microstructure and phase analyses of zirconia-alumina (ZrO2-Al2O3) coatings produced by thermal spray," Dyna- Colombia, vol. 77, pp. 151-160, Jun 2010. [ Links ]

8. W. B. Gong, C. K. Sha, D. Q. Sun, and W. Q. Wang, "Microstructures and thermal insulation capability of plasma-sprayed nanostructured ceria stabilized zirconia coatings," Surface and Coatings Technology, vol. 201, pp. 3109-3115, 2006. [ Links ]

9. Disponible online: BCC Research. High- Performance Ceramic Coatings: Markets and Technologies. 2012. [ Links ]

10. F. Vargas and G. Latorre, Materiales de Ingeniería. Bucaramanga, Colombia, 2007. [ Links ]

11. L. Pawlowsky, The science and engineering of thermal spray coating. New York, 1995. [ Links ]

12. Z. Han, B. Xu, H. Wang, and S. Zhou, "A comparison of thermal shock behavior between currently plasma spray and supersonic plasma spray CeO2-Y2O3-ZrO2 graded thermal barrier coatings," Surface and Coatings Technology, vol. 201, pp. 5253-5256, 2007. [ Links ]

13. B. Liang, H. Liao, C. Ding, and C. Coddet, "Nanostructured zirconia-30 vol.% alumina composite coatings deposited by atmospheric plasma spraying," Thin Solid Films, vol. 484, pp. 225-231, 2005. [ Links ]

14. R. S. Lima and B. R. Marple, "Thermal spray coatings engineered from nanostructured ceramic agglomerated powders for structural, thermal barrier and biomedical applications: A review, Journal of Thermal Spray Technology, pp. 40-63, 2007. [ Links ]

15. A. M. Limarga, S. Widjaja, and T. H. Yip, "Mechanical properties and oxidation resistance of plasma-sprayed multilayered Al2O3/ZrO2 thermal barrier coatings," Surface and Coatings Technology, vol. 197, pp. 93-102, 2005. [ Links ]

16. J. Lira - Olivares, S. Gonzalez Rodulfo, and J. De Abreu De Abreu, "Recubrimientos metálicos y cerámicos solucionan el problema económico y ambiental de países desarrollados y en desarrollo". Revista Latinoamericana de Metalurgia y Materiales, vol. 31, pp. 106-121, 2011. [ Links ]

17. C. Cano, M. I. Osendi, M. Belmonte, and P. Miranzo, "Effect of the type of flame on the microstructure of CaZrO3 combustion flame sprayed coatings," Surface and Coatings Technology, vol. 201, pp. 3307-3313, 12/4/ 2006. [ Links ]

18. K. A. Habib, J. J. Saura, C. Ferrer, M. S. Damra, E. Giménez, and L. Cabedo, "Comparison of flame sprayed Al2O3/TiO2 coatings: Their microstructure, mechanical properties and tribology behavior," Surface and Coatings Technology, vol. 201, pp. 1436-1443, 2006. [ Links ]

19. R. González, M. A. García, I. Peñuelas, M. Cadenas, M. d. R. Fernández, A. H. Battez, "Microstructural study of NiCrBSi coatings obtained by different processes," Wear, vol. 263, pp. 619-624, 2007. [ Links ]

20. R. González, M. Cadenas, R. Fernández, J. L. Cortizo, and E. Rodríguez, "Wear behaviour of flame sprayed NiCrBSi coating remelted by flame or by laser," Wear, vol. 262, pp. 301-307, 2007. [ Links ]

21. C. Cano, E. Garcia, A. L. Fernandes, M. I. Osendi, and P. Miranzo, "Mullite/ZrO2 coatings produced by flame spraying," Journal of the European Ceramic Society, vol. 28, pp. 2191-2197, 2008. [ Links ]