Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista Latinoamericana de Metalurgia y Materiales

Print version ISSN 0255-6952

Rev. LatinAm. Metal. Mater. vol.34 no.1 Caracas June 2014

SOFTWARE PARA EL CÁLCULO DE LA VELOCIDAD DE DETERIORO DE LOS HORMIGONES SOMETIDOS A CARBONATACIÓN

1*1**2***

G. Roa-Rodriguez, W. Aperador, Rosa Vera

1: Facultad de Ingeniería. Universidad Militar Nueva Granada, Carrera 11 No. 101-80, Fax:+57(1) 6343200, Bogotá, Colombia. 2:Laboratorio de Corrosión, Instituto de Química. Pontificia Universidad Católica de Valparaíso, Chile.

* ** ***

e-mail: g.ing.materiales@gmail.com, guillermoroa.rrg@gmail.com, rvera@ucv.cl

RESUMEN

El objetivo de este trabajo es presentar el desarrollo del software que permite el cálculo de la profundidad de carbonatación de los hormigones obtenidos mediante cementantes tales como Portland, escorias activadas alcalinamente (100%), y las mezclas obtenidas a partir de la adición de materiales puzolánicos como el humo de sílice, el metacaolín, cenizas volantes, entre otros. El software hace el cálculo de la profundidad de carbonatación por medio de dos ecuaciones. La primera ecuación utiliza el modelo matemático general de todos los procesos físico-químicos que intervienen en la carbonatación del hormigón y la segunda ecuación utiliza la cantidad de cementante y la reacción puzolánica de los materiales cementicios.

Palabras Claves: Profundidad de carbonatación, cementantes, reacción puzolánica, ecuación de Papadakis, concreto portland, concentración de dióxido de carbono.

SOFTWARE TO CALCULATE THE RATE OF DETERIORATION OF CONCRETE EXPOSED TO CARBONATION

ABSTRACT

The aim of this paper is to bring forward a software development which allows the calculation of the carbonation depth of concrete obtained by cementing such as Portland, alkali activated slag (100%) and the mixtures obtained from the addition of pozzolanic materials such as silica fume, metakaolin, fly ash, etc. The calculation of the carbonation depth of concrete is made by the software using two different equations. The first equation uses general mathematical model of all physical and chemical processes that involved in concrete carbonation and the second equation uses the amount of cementitious and pozzolanic reaction of cementitious materials.

Keywords: Carbonation depth, cementitious materials, pozzolanic reaction, Papadakis equation, Portland concrete, carbon dioxide concentration.

Recibido: 25-09-2012 ; Revisado: 30-10-2012 pISSN: 0255-6952 | eISSN: 2244-7113

45

Aceptado: 27-12-2012 ; Publicado: 21-02-2013 Rev. LatinAm. Metal. Mat. 2014; 34 (1): 45-54

1. INTRODUCCIÓN

Las barras de acero al interior de las estructuras de hormigón están protegidas de la corrosión gracias a una delgada capa de óxido que se forma en la superficie debido al alto nivel de alcalinidad, con valores de pH por encima de 12.5. El nivel de alcalinidad es proporcionado por el hidróxido de calcio )) que se produce durante la

reacción entre el agua y los constituyentes del cemento. El dióxido de carbono (CO2) en el ambiente penetra el hormigón reduciendo el pH a valores menores a 11, constituyendo una de las causas de corrosión de los refuerzos alojados en su interior, la cual con el tiempo puede llegar a generar fracturas en la estructura. Este proceso se denomina carbonatación, principalmente un fenómeno de difusión [1].

La carbonatación se puede producir de forma espontánea, por acción del dióxido de carbono atmosférico, o artificialmente bajo los efectos del dióxido de carbono a presión. La carbonatación del hormigón no está siempre ligada al tipo de cemento. La penetración de la carbonatación en los cementos con escorias, e incluso en los cementos Portland, es función de la permeabilidad del hormigón. La carbonatación del hormigón depende de una serie de factores, internos y externos, entre los que pueden destacarse la humedad relativa, la temperatura y presión atmosférica, la permeabilidad y porosidad del hormigón, las condiciones de hidratación, la edad, el contenido de agua del hormigón e incluso de su resistencia mecánica [2].

La carbonatación es una de las causas más importantes del deterioro de estructuras de hormigón reforzado en lugares con altos niveles de CO2 como centros urbanos y parqueaderos de edificios. Dado el grado de contaminación del aire en ciudades capitales y sus altos contenidos de CO2 cabe esperar que muchas estructuras de hormigón presenten grados avanzados de carbonatación. En estudios de patología de edificios y puentes en ciudades capitales se ha encontrado que algunos elementos presentan deterioro por corrosión del acero de refuerzo atribuible a carbonatación y que esta ha avanzado en algunos elementos más de lo esperado [3,4].

Debido a la mayor porosidad de pastas de cemento con alta relación agua-cemento, la carbonatación crece al aumentar la relación agua-cemento.

También, se ha encontrado que la carbonatación se amplifica al disminuir la cantidad de cemento [5,6], por la consecuente disminución de la reserva alcalina. Igualmente se ha encontrado que la tasa de carbonatación depende del tipo de cemento. Los cementos adicionados con materiales puzolánicos, como son la mayoría de los cementos en el mundo, producen pastas con menor cantidad de hidróxido de calcio y por lo tanto con menor reserva alcalina.

Los materiales puzolánicos como la ceniza volante, el humo de sílice, el metacaolín y la escoria, reaccionan con el hidróxido de calcio, CH, produciendo silicato de calcio hidratado, (S-C-H). El S-C-H tiene mayor resistencia mecánica y química que el CH y es menos poroso. Como resultado de la reacción puzolánica el hormigón tiene mayor resistencia mecánica y menor permeabilidad, pero menor cantidad de hidróxido de calcio. Aunque la cantidad remanente de hidróxido de calcio es suficiente para mantener las condiciones de alta alcalinidad dentro del hormigón y el pH se mantiene prácticamente igual, se reduce la reserva de alcalinidad.

Dada la importancia que han adquirido los efectos de la carbonatación, el presente artículo expone en términos generales, el desarrollo del software de cálculo de profundidad de carbonatación en diferentes mezclas de hormigón, el cual mediante el ingreso de parámetros característicos de la composición del hormigón (composición en porcentaje de hidróxido de calcio, concentración de silicato dicálcico y silicato tricálcico, concentración de gel de silicato de calcio, concentración de cementantes, temperatura ambiente, relaciones agua cemento, concentración de CO2 en el ambiente) permite estimar el grado de deterioro.

2. MODELAMIENTO MATEMÁTICO DE LA PROFUNDIDAD DE CARBONATACIÓN EN CONCRETO

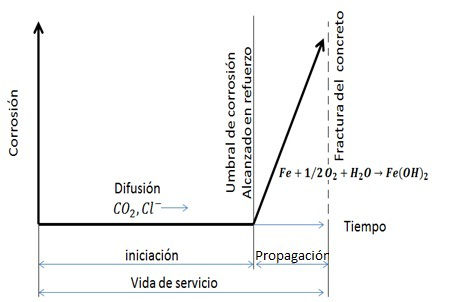

Tutti [7] , desarrolló un modelo de corrosión para predecir la vida de servicio de los refuerzos de acero. En su modelo, Tutti considera el efecto combinado de la carbonatación y de los iones de cloruro; el esquema propuesto divide el modelo en dos periodos: un periodo de iniciación que finaliza con el inicio de la corrosión, seguido por un periodo de propagación de corrosión activa (figura 1) [8].

La difusión del dióxido de carbono en el concreto es un proceso en estado estable, en donde la profundidad de carbonatación x puede ser descrita mediante la ecuación 1 [1].

� = √� (1)

Donde t representa el tiempo medido en años, y A, el coeficiente de carbonatación.

Para el desarrollo del software de carbonatación se tomaron dos modelos matemáticos para la estimación del coeficiente de carbonatación y con este poder estimar la profundidad de carbonatación en un tiempo dado.

Figura 1. Esquema del modelo conceptual de corrosión del refuerzo de acero en concreto

2.1 Modelo matemático según concentraciones de cementantes (puzolanas) y condiciones ambientales

La tasa de carbonatación depende en forma importante de la humedad relativa del concreto, siendo máxima para humedades relativas entre 50% y 75%. Para humedades relativas muy bajas, no hay agua suficiente en los poros para que se disuelvan cantidades significativas de CO2 [9]. Para humedades relativas muy altas disminuye la velocidad de difusión del CO2. La velocidad de carbonatación depende también de la concentración de CO2, esta puede variar entre 0.03% en zonas rurales y 0.3% en zonas urbanas, aunque pueden haber concentraciones mayores en algunos sitios como parqueaderos mal ventilados y túneles. En ensayos acelerados se ha encontrado que concentraciones de CO2 de 4% producen en una semana la misma cantidad de carbonatación que concentraciones normales (0.03%) en un año [10].

Debido a la mayor porosidad de pastas de cemento con alta la relación agua-cemento, la carbonatación crece al aumentar la relación agua-cemento.

También, se ha encontrado que la carbonatación se amplifica al disminuir la cantidad de cemento [5, 11], por la consecuente disminución de la reserva alcalina. Igualmente se ha encontrado que la tasa de carbonatación depende del tipo de cemento. Los cementos adicionados con materiales puzolánicos, como son la mayoría de los cementos colombianos, producen pastas con menor cantidad de hidróxido de calcio y por lo tanto con menor reserva alcalina.

Los materiales puzolánicos ( tabla 1) son materiales síliceos o síliceos-aluminosos, los cuales pueden o no tener propiedades cementantes por sí mismos, los que finalmente molidos y en presencia de humedad, reaccionan químicamente con los hidróxidos de calcio a temperatura ambiente para formar compuestos que poseen propiedades cementantes [12]. Entre las propiedades que se le pueden atribuir a los cementos con adiciones, se encuentra la referente a su carácter puzolánico, que consiste en una serie de reacciones ocurridas durante la etapa de fraguado y endurecimiento [13]. Como resultado de la reacción puzolánica el concreto tiene mayor resistencia mecánica y menor permeabilidad, pero menor cantidad de hidróxido de calcio. Aunque la cantidad remanente de hidróxido de calcio es suficiente para mantener las condiciones de alta alcalinidad dentro del concreto y el pH se mantiene prácticamente igual, se reduce la reserva de alcalinidad.

La disminución de permeabilidad podría dificultar el ingreso de CO2 al interior del concreto, la disminución de la cantidad de CH disponible para reaccionar con el CO2 podría contrarrestar el efecto anterior resultando finalmente en aumentos de la tasa de carbonatación. Investigaciones muestran que efectivamente para altos contenidos de ceniza volante hay aumentos significativos de la profundidad de carbonatación y también muestran que esta depende del tipo de ceniza volante (mayor para ceniza volante con bajo contenido de calcio) [14].

Durante la fabricación del concreto, se debe hidratar silicato tricálcico (3� ∙ , abreviado como C3S) y silicato dicálcico (2� ∙ , abreviado como C2S) con el fin de producir gel de silicato de calcio (3� ∙ 2� ∙ 3, abreviado como CSH), producto que proporciona las características cohesitivas a la pasta de cemento (ecuación 2). La reacción también produce hidróxido de calcio (()), abreviado como CH).

Tabla 1. Materiales puzolánicos más usados y su composición química (porcentaje masa en masa) (Restrepo, 2006)

| MATERIAL | INTERVALO | INTERVALO | INTERVALO | INTERVALO |

|---|---|---|---|---|

| SiO2% | Al2O3% | Fe2O3% | CaO% | |

| Metakaolín | 49,55 – 73,53 | 23,11 – 45,29 | 0,57 – 4,32 | 0,00 – 2,71 |

| Humo de Sílice | 96,00 | 0,30 | 0,20 | 0,03 |

| Polvo de perlita | 76,89 | 10,51 | 2,48 | 0,12 |

| Escorias de alto horno | 32,71 | 15,75 | 1,38 | 42,11 |

| Cenizas volantes | 49,80 – 53,36 | 26,40 – 26,99 | 4,94 – 9,30 | 0,00 – 1,40 |

| Cemento blanco | 15,60 – 22,9 | 4,14 – 4,89 | 0,21 – 0,29 | 67,40 – 74,10 |

| Cemento Gris | 19,50 -28 | 1,52 – 9,47 | 1,75 – 4,11 | 51,20 – 65,6 |

2� + 6� → � + 3�

2+4� → � +� (2) Al adicionar material puzolánico a la mezcla, el dióxido de sílice del material reacciona con el hidróxido de calcio produciendo nuevos geles CSH (ecuación 3).

3� + 2� → � (3) Aparte de producir más geles de CSH, la adición de materiales puzolánicos, como se citó previamente, reduce la alcalinidad del concreto. Luego el CO2 reacciona con el agua del concreto produciendo ácido carbónico (), el cual luego reacciona con el CH presente generando carbonato cálcico (), ocasionando de esta manera el efecto de carbonatación (ecuación 4).

� + � → �

� + � → � + 2� (4) A partir de las anteriores reacciones y de los compuestos que intervienen en el proceso de fabricación del concreto, mencionados anteriormente, Ruixia y Huijian [15] propusieron una aproximación para el cálculo del coeficiente de carbonatación A, de acuerdo a la concentración de ceniza volante como material puzolánico (ecuación 5).

� = 81.78 ∙ .� ∙ .� ∙ � − 0.309� ∙

0.31 ∙ � ∙ 1 − 4.48 ∙ % ∙ %�

(5)

Donde RH es la humedad relativa, T es la temperatura ambiente, � es la relación cementoagregado, � es la concentración de CO2, � es

la masa de cemento por unidad de volumen de concreto, % es la concentración de ceniza volante (material puzolánico), y % es el porcentaje de dióxido de sílice. El compuesto reactivo de la mayoría de los materiales puzolánicos es el dióxido de sílice, así que para el presente estudio se tomó el factor % como la concentración de material puzolánico en la mezcla. Así mismo, el factor �

se consideró como la relación agua-agregado.

2.2 Modelo matemático según los procesos físico-químicos en la carbonatación del concreto

Papadakis et al [16] matemáticamente presentó y modeló los procesos en la carbonatación del concreto. Estos procesos incluyen la difusión de CO2 en su fase gaseosa en los poros del concreto. El modelo matemático lleva a un complejo sistema no lineal de ecuaciones diferenciales en espacio y tiempo, y debe ser resuelto numéricamente para las concentraciones desconocidas de los materiales involucrados. Para el rango usual de parámetros, ciertas simplificaciones y asunciones son hechas, las cuales permiten obtener la estimación de la profundidad de carbonatación. La evolución de la ubicación del frente de carbonatación a un tiempo dado se da por una simple expresión analítica en términos de la difusión efectiva del CO2 en el concreto carbonatado y de la concentración molar total de carbonato de calcio en la forma de materiales carbonatables [16].

El estudio muestra concordancia en la dependencia de la profundidad de carbonatación con el tiempo, con la relación agua-cemento, con la concentración atmosférica de CO2, temperatura ambiente, y humedad relativa [1].

Este modelo matemático estima el coeficiente de carbonatación A, según la ecuación 6.

2 ∙

� = )� + 3 ∙ � + 3 ∙ � + 2 ∙

(6)

Donde 2 ∙ ,hace referencia a la constante de � difusividad � efectiva de CO2, � representa la concentración de CO2 en la superficie

=0, ), , y

representan la concentración de hidróxidos de calcio, geles de silicato de calcio, trisilicatos de calcio y disisilicatos de calcio respectivamente [1].

3. RESULTADOS

Con los modelos matemáticos para la estimación del coeficiente de carbonatación, descritos en los apartes anteriores, se realizó la programación de la ecuación 1, con el fin de estimar la profundidad del frente de carbonatación en una estructura de concreto.

El software fue programado bajo la plataforma de desarrollo libre Sharp Develop, el cual es un entorno de desarrollo integrado libre de C#. Usa el complemento libre para generación de gráficas ZedGraph.dll en 2D.

El aplicativo cuenta con 3 pantallas:

- Pantalla de carga de programa (ver figura 2).

- Pantalla de inicio (ver figura 3).

- Pantalla de desarrollo (ver figura 4).

Figura 2. Pantalla de presentación Figura 3. Pantalla de inicio

Figura 4. Pantalla de desarrollo

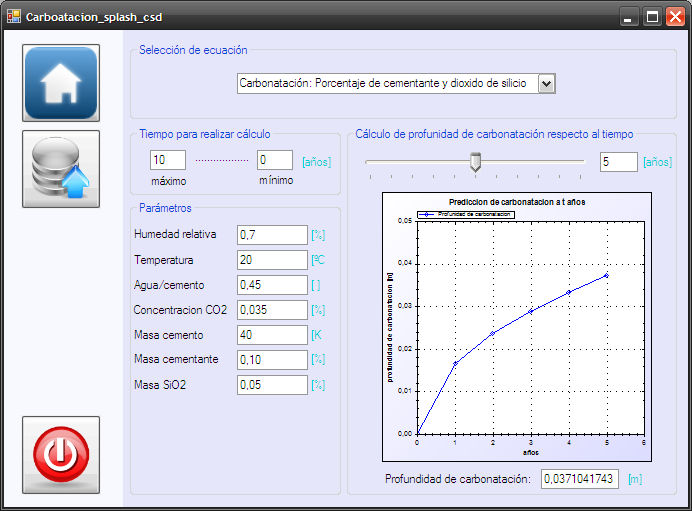

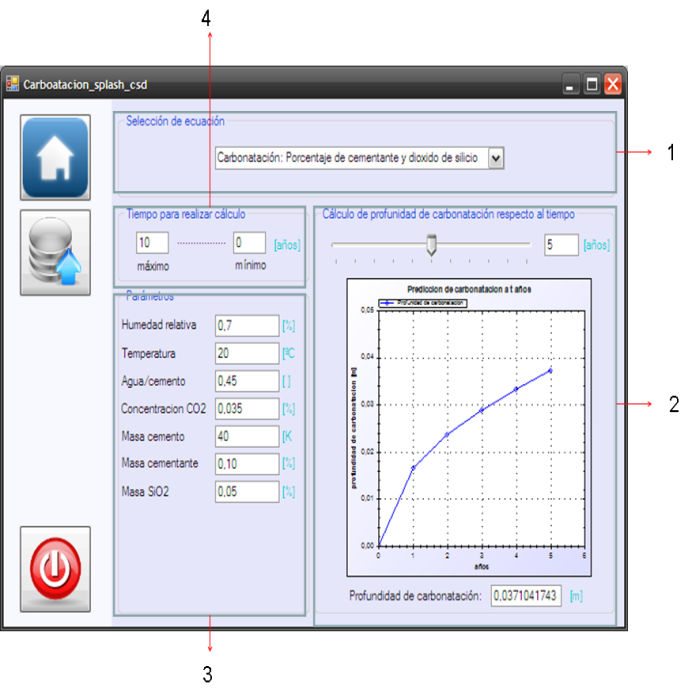

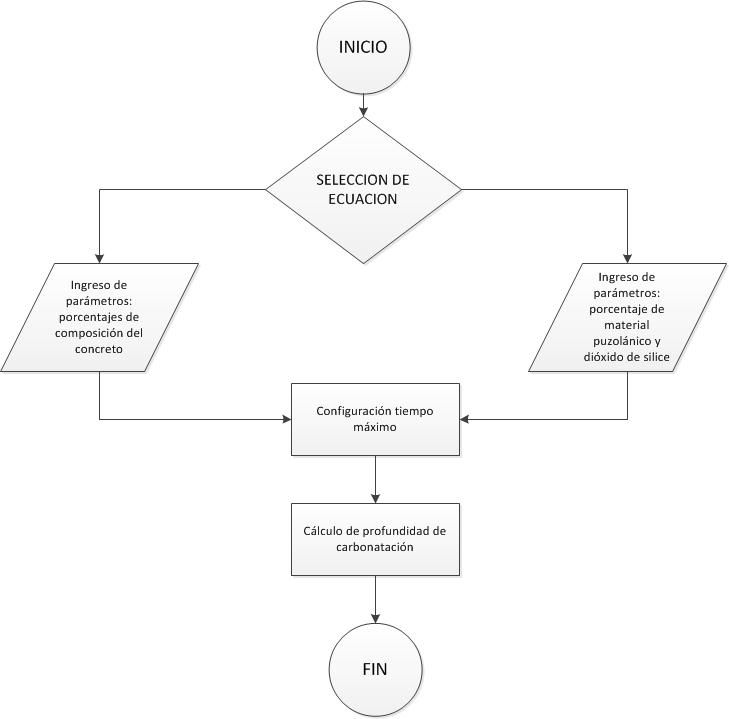

Dentro de la pantalla de desarrollo se aloja el aplicativo, esta pantalla está compuesta por 4 zonas (ver figura 5):

1. Zona de selección de ecuación: El usuario selecciona de un menú desplegable la ecuación con la cual realizar el cálculo de profundidad de carbonatación (cálculo de coeficiente de carbonatación basado en el modelo planteado por Papadakis [16], cálculo coeficiente de carbonatación según concentración de cementantes).

- Zona de cálculo y graficación: En esta zona se encuentra el trackbar de tiempo, que al moverse arroja el resultado del cálculo de profundidad de carbonatación y gráfica su tendencia.

- Zona de parámetros: En esta zona el usuario ingresa los parámetros que requiere cada ecuación con los cuales realizar el cálculo.

- Zona de configuración: Configuración del tiempo máximo y mínimo de cálculo.

ultimo realizar el cálculo (figura 6).

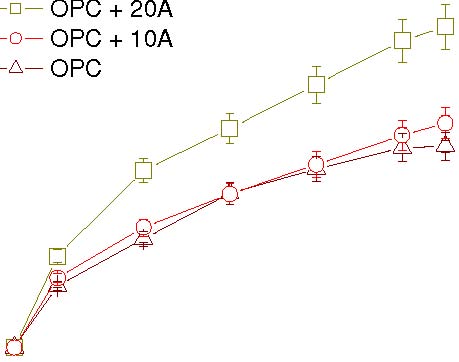

3.1 Ambiente Controlado de CO2 (cámara climática de CO2). Contraste con predicciones hechas mediante el software.

Se fabricaron y se sometieron especímenes cilíndricos de concreto Portland 100%, concretos Portland adicionados con el 10% y 20% de ceniza volante (ver tabla 2), los cuales fueron expuestos bajo un ambiente con una alta concentración de CO2 en el interior de la cámara climática (4%), humedad relativa del 65% y una temperatura de 25 ºC, en donde el ingreso por difusión del CO2 se llevó a cabo en las caras expuestas al gas. Este proceso ocurrió a través de los poros.

Tabla 2. Características físicas y químicas de los concretos con adiciones puzolánicas usados en los ensayos

| Mezcla | Cemento y | Relación agua- | Composición | Temperatura | Humedad |

| % de ceniza | adición (kg/m3) | cemento (A/C) | química % | (°C) | relativa % |

| Volante (CV) | (SiO2) | ||||

| 10%CV | C: 312,6 | 0,5 | 56,86 | 20 | 65 |

| CV: 34,7 | |||||

| 20%CV | C: 277,9 | 0,5 | 56,86 | 20 | 65 |

| CV: 69,5 |

Para la determinación de la profundidad de ecuación de la concentración de cementantes (ver carbonatación de los concretos Portland adicionados tablas 3 y 4). con el 10% y 20% de ceniza volante, se cortaron en seco y se rociaron con una solución alcohólica de

fenolftaleína al 1% en la superficie cortada. Cuando las muestras presentan una elevada alcalinidad se

observa una coloración purpura y en condiciones de baja alcalinidad la muestra no presenta coloración al ser expuesta al revelador (en rango de pH entre 8.2 y 10 se da cambio de coloración). El valor de

carbonatación (Xc) que se reporta corresponde al

promedio de 20 mediciones de la región incolora

rociada con fenolftaleína, de las dos caras del

concreto. Estas mediciones fueron realizadas

inmediatamente después de rociar las muestras con

Profundidad de carbonatación (mm)

10

8

6

4

2

0

el indicador. La figura 7, ilustra el comportamiento

que presentaron los materiales frente al ensayo

0 500 1000 1500 2000

acelerado, donde la disminución del pH por efecto

Tiempo de exposición (horas)

| del ingreso del CO2 fue mayor para los concretos adicionados con ceniza volante. | Figura 7. prueba | Profundidad de carbonatación en núcleos de |

|---|---|---|

| Se realizó el contraste de las mediciones realizadas | ||

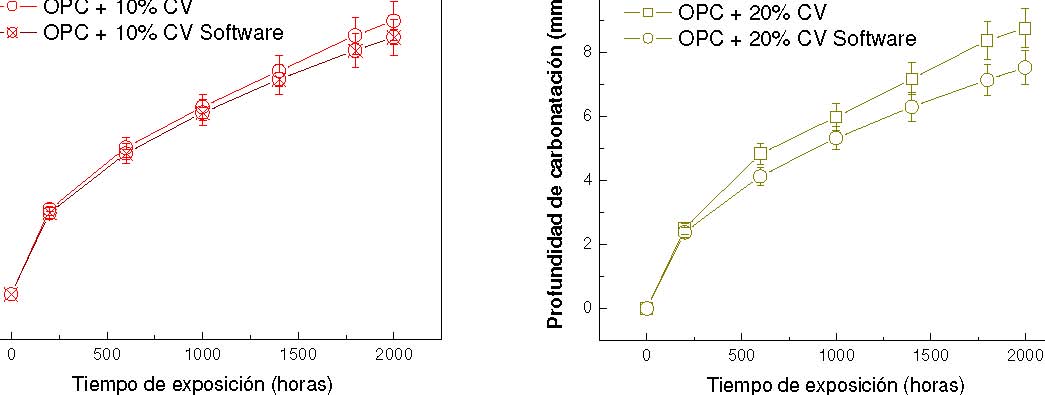

| con la información arrojada por el software; para los concretos adicionados con 10% y 20% (% de masa en masa) de ceniza volante, se usó la opción de la |

Tabla 3. Contraste de mediciones cemento Portland (20%CV)

PORTLAND 20%CV

| Tiempo | Profundidad de | Profundidad de | Error (%) |

|---|---|---|---|

| exposición | carbonatación [mm] | carbonatación [mm] | |

| [horas] | (Software) | (Experimental) | |

| 0 | 0 | 0 | 0 |

| 200 | 2,381084533 | 2,5 | 4,994172418 |

| 400 | 3,36736204 | 3,7818 | 12,30749635 |

| 600 | 4,124159389 | 4,83207 | 17,16496731 |

| 800 | 4,762169067 | 5,5 | 15,49358964 |

| 1000 | 5,324266877 | 5,98119 | 12,33828315 |

| 1200 | 5,832442141 | 6,55574 | 12,40128649 |

| 1400 | 6,299757526 | 7,17972 | 13,96819592 |

| 1600 | 6,73472408 | 7,85004 | 16,56067727 |

| 1800 | 7,1432536 | 8,37518 | 16,36100 |

| 2000 | 7,529650427 | 8,75821 | 16,31629 |

Tabla 4. Contraste de mediciones cemento Portland (10%CV)

PORTLAND 10%CV

| Tiempo | Profundidad de | Profundidad de | Error (%) |

|---|---|---|---|

| exposición | carbonatación [mm] | carbonatación [mm] | |

| [horas] | (Software) | (Experimental) | |

| 0 | 0 | 0 | 0 |

| 200 | 1,821391 | 1,902 | 4,425683447 |

| 400 | 2,575836713 | 2,643 | 2,607435733 |

| 600 | 3,154742804 | 3,284 | 4,097234041 |

| 800 | 3,642783214 | 3,719 | 2,092267955 |

| 1000 | 4,072755447 | 4,195 | 3,001519598 |

| 1200 | 4,461480059 | 4,689 | 5,099651637 |

| 1400 | 4,818949232 | 4,999 | 3,736307625 |

| 1600 | 5,151673426 | 5,378 | 4,393263218 |

| 1800 | 5,464174821 | 5,795 | 6,054439867 |

| 2000 | 5,759745989 | 6,128 | 6,393580745 |

Profundidad de carbonatación (mm)

6

4

2

0

Profundidad de carbonatación (mm)

10

8

6

4

2

0

Figura 8. Profundidad de carbonatación estimada por software y profundidad obtenida mediante medidas experimentales para Portland CV10% (Izquierda) y Portland CV20% (Derecha).

Tabla 5. Características cemento Portland (100%)

| Mezcla | C3S (%) | C2S (%) | CH (%) | CSH (%) | Coeficiente diffusion (m2/s) |

|---|---|---|---|---|---|

| Portland 100% | 50 | 25 | 10 | 15 | 0,4 |

Dentro de las medidas se evidencia un error máximo del 16,56% para el concreto portland con adición del 20% de ceniza volante y del 6,39% para el concreto portland con 10% de ceniza volante, el cual es aceptable para el reducido número de muestras

tomadas (20 muestras) y por los notorios picos altos y bajos sobre las medidas experimentales (figura 8).

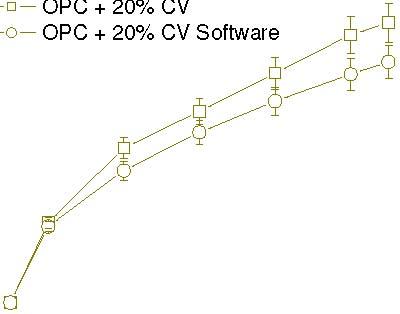

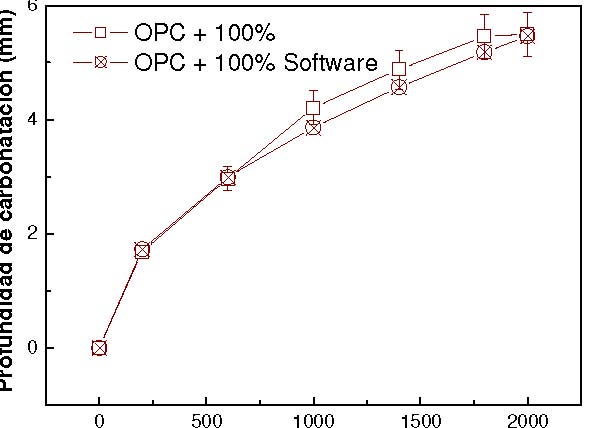

Se realizó también la comparación de las mediciones realizadas con la información arrojada por el software (figura 9); para el concreto 100% Portland se usó la opción de la ecuación de Al realizar la comparación de las medidas Papadakis [16], en donde se ingresaros los experimentales con las medidas estimadas mediante porcentajes de silicatos que contenía el núcleo de el software, se obtuvo un error máximo del 9%, este prueba. Las características del concreto se valor se debe al reducido número de muestras encuentran en la tabla 5. experimentales (tabla 6).

Tabla 6. Contraste de mediciones cemento Portland (100%)

Portland 100%

| Tiempo de exposición | Profundidad de | Profundidad de | Error (%) |

|---|---|---|---|

| [horas] | carbonatación [mm] | carbonatación [mm] | |

| (Software) | (Experimental) | ||

| 0 | 0 | 0 | 2,415584945 |

| 200 | 1,72671015 | 1,685 | 0,031405932 |

| 400 | 2,441936913 | 2,44117 | 0,817511088 |

| 600 | 2,990749711 | 2,9663 | 5,304876996 |

| 800 | 3,453420301 | 3,63662 | 9,068505135 |

| 1000 | 3,861041274 | 4,21118 | 2,924919679 |

| 1200 | 4,229558802 | 4,35327 | 6,852316521 |

| 1400 | 4,568445644 | 4,88149 | 8,742981271 |

| 1600 | 4,883873826 | 5,31087 | 5,326498073 |

| 1800 | 5,180130451 | 5,45605 | 0,770155142 |

| 2000 | 5,460336934 | 5,50239 | 2.415584945 |

Tiempo de exposición (horas)

Figura 9. Profundidad de carbonatación estimada por software y profundidad obtenida mediante medidas experimentales. Portland 100%

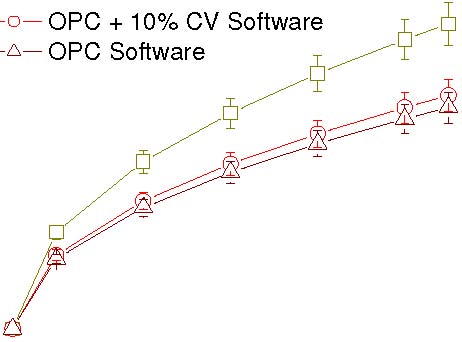

Tomando en cuenta todas las comparaciones, estas muestran que efectivamente el ingreso de CO2 es más alto para los concretos que fueron adicionados con 10% y 20% de ceniza volante (figura 10).

Profundidad de carbonatación (mm)

![]() OPC + 20% CV Software

OPC + 20% CV Software

8

6

4

2

0

0 500 1000 1500 2000

Tiempo de exposición (horas)

| software | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| 4. | CONCLUSIONES | ||||||||

| Mediante | el | presente | estudio, | se | corroboró | la | |||

| susceptibilidad | que | presenta | el | frente | de | ||||

carbonatación de acuerdo a la cantidad de dióxido de sílice presente en el concreto, el cual es producto del uso de puzolanas en la etapa de fabricación.

Mediante el uso del aplicativo desarrollado en el estudio, se realizaron estimaciones de profundidades de carbonatación ingresando en el cálculo diferentes parámetros característicos de diferentes materiales puzolánicos, en donde se verificó la agresividad que otorga el uso de ceniza volante a la capacidad con que penetra el CO2 en la mezcla (tiempo vs profundidad de carbonatación). Así mismo, se evidenció la importancia que tienen la relación agua/cemento, cementante/agregado en el concreto, y la humedad relativa del ambiente en el que está expuesto, como factores que influyen en la capacidad de penetración del CO2 en la estructura.

El software de carbonatación, permite mediante el ingreso de parámetros característicos de la composición del concreto, estimar la profundidad de carbonatación. El gran provecho que se obtiene al realizar las estimaciones mediante el software, es que no es necesario realizar una prueba de laboratorio sobre los núcleos extraídos del sitio de estudio para determinar las composiciones exactas, sino que simplemente mediante una aproximación a estos valores y realizando variaciones sobre ellos, se puede realizar una determinación del comportamiento de la carbonatación al interior de la estructura, evitando hasta cierto punto la intervención sobre el sitio de estudio.

5. REFERENCIAS

[1]. Ming T. L, Wenjun Q, and Chih-Hsin L. (2002). “Mathematical modeling and prediction method of concrete carbonation and its applications”. Journal of Marine Science and Technology, Vol. 10, No. 2, pp. 128-135.

[2]. Minrrago M. F. Degradación y Conservación Del Patrimonio Arquitectónico. Editorial Complutense, Madrid. 1996. 504 p.

[3]. Aperador, W., Delgado, A., Vera, E. (2011) “Monitoreo mediante EIS del acero embebido en un concreto de escoria activada alcalinamente expuesto a carbonatación”. Rev. ing. constr. 2011, vol.26, No.1, pp. 81-94.

[4]. Aperador W., Mejía de Gutiérrez R., Bastidas D.M., (2009). “Steel corrosion behaviour in carbonated alkali-activated slag concrete”, Corrosion Science, Vol. 51, No. 9, pp. 2027-2033

[5]. Balayssac J.P., Détriché Ch.H., Grandet J. (1995). “Effects of curing upon carbonation of concrete”. Construction and Building Materials, Vol. 9, No 2, pp. 91-95.

[6]. Aperador W. Vera E. Mejía de Gutierrez R. (2012). “Corrosion behavior of steel bar embedded in alkali-activated slag concrete subjected to carbonation and chloride attack”. Dyna rev.fac.nac.minas [online]. Vol.79, No 171, pp. 80-87.

[7]. Tuutti K (1982). “Corrosion of steel in concrete”. Cement and Concrete Research Institute. No 4, pp.

468. [8]. Basheer P.A.M., Chidiact S.E., Long A.E. (1996). “Predictive models for deterioration of concrete structures”. Construction and Building Materials. Vol. 10, No. I, pp. 27-37. [9]. Montani R. (2000). “La carbonatación, enemigo

olvidado del concreto”. Construcción Tecnología. Instituto Mexicano del Cemento y del Concreto,

A.C. [10]. Moreno M., Morris W., Alvarez M.G., Duffó G.S. (2004). “Corrosion of reinforcing steel in simulated concrete pore solutions: Effect of carbonation and chloride content”. Corrosion Science. Vol. 46, No 11, pp. 2681–2699. [11]. López-Arce P., Gómez-Villalba L.S., Martínez-Ramírez S., Álvarez de Buergo M., Fort R. (2011). “Influence of relative humidity on the carbonation of calcium hydroxide nanoparticles and the

formation of calcium carbonate polymorphs”. Powder Technology. Vol. 205, No 1–3, pp. 263–

269. [12]. Mohan M. V. (1996). “12 – High-Volume Fly Ash and Slag Concrete”. Concrete Admixtures Handbook (Second Edition). pp. 800-838. [13]. Restrepo G. Restrepo Baena O.; Tubón J. (2006). “Efectos de la adición de metacaolín en el cemento pórtland”. DYNA, Vol 73, No 150. [14]. Khunthongkeaw, J.; Tangtermsirikul, S. & Leelawat, T. (2006), “A study on carbonation depth prediction for fly ash concrete Construction and Building Materials”. Construction and Building Materials, Vol. 20, No 9, pp. 744-753. [15]. Ruixia H.E, Huijian J.I.A. (2011). “Carbonation depth prediction of concrete made with fly ash”. Electronic journal of geotechnical engineering, Vol. 16, Bund. F. [16]. Papadakis, V.G., Vayenas, C.G., and Fardis, M.N. (1991a), “Physical and Chemical Characteristics

Affecting the Durability of Concrete,” ACI Materials Journal, Vol. 88, No. 2, pp. 186-196.