Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista Latinoamericana de Metalurgia y Materiales

Print version ISSN 0255-6952

Rev. LatinAm. Metal. Mater. vol.34 no.1 Caracas June 2014

www.rlmm.org

RESISTENCIA A LA CORROSIÓN DE RECUBRIMIENTOS DE CrN SOBRE SUSTRATOS DE

ACERO MEDIANTE EIE

Magda Torres1, Hugo Ascolani2, Jairo Olaya3

1: Facultad de Ingeniería, Universidad de Los Andes, Bogotá, D.C. 2: Centro Atómico Bariloche, Comisión Nacional de Energía Atómica. Av. Bustillo 9,500, San Carlos de Bariloche, Río Negro, Argentina. 3: Departamento de Ingeniería Mecánica y Mecatrónica, Facultad de Ingeniería, Universidad Nacional de Colombia. Bogotá, D.C.

*e-mail: jjolaya@unal.edu.co

RESUMEN

Se ha estudiado el comportamiento frente a la corrosión de recubrimientos de CrN, obtenidos por pulverización catódica con magnetrón desbalanceado (PCMD) sobre sustratos metálicos AISI 304 y ASTM A36, mediante la técnica de espectroscopía de impedancia electroquímica (EIE) en electrólito de NaCl al 3% en peso. Con el objetivo de determinar los mecanismos de falla se ha correlacionado la resistencia a la polarización (Rp), con la morfología y la composición química de los recubrimientos producidos. Para ello, la microestructura de los recubrimientos se ha caracterizado mediante microscopía electrónica de barrido (MEB), las fases cristalinas con difracción de rayos X (DRX) y la composición química, antes y después de ser expuestos al medio corrosivo, con espectroscopía de fotoelectrones de rayos X (EFRX) y de electrones Auger (EEA). En general, la resistencia a la corrosión del recubrimiento de CrN es totalmente dependiente del sustrato sobre el cual se encuentra, obteniendo la mejor resistencia a la corrosión el recubrimiento depositado sobre acero inoxidable, lo cual se corroboró con el aumento de la resistencia a la polarización con el tiempo de ensayo. Estos detalles son discutidos en esta investigación.

Palabras Claves: EIE, CrN, corrosión, pulverización catódica, EFRX, EEA.

CORROSION BEHAVIOR OF CrN COATED ON STEEL SUBSTRATES BY EIS

ABSTRACT

We have studied the corrosion behavior of CrN coatings, obtained by unbalanced magnetron sputtering (UBM) on substrates of AISI 304 and ASTM A36, using the electrochemical impedance spectroscopy technique (EIS) in electrolyte of NaCl 3% wt. In order to determine the mechanisms of protection and failure of these systems, we correlated the polarization resistance (Rp) in time function, with the morphology and chemical composition. To do this, we characterized the microstructure of the coatings by scanning electron microscopy (SEM), the crystalline phases with X-ray diffraction (XRD) and chemical composition, before and after exposure to a corrosive environment, by X-ray photoelectron spectroscopy (XPS) and Auger electrons (AES). In general, the corrosion resistance of CrN coatings is totally influenced by the substrate. The best corrosion resistance was achieved in the film deposited on stainless steel, than was observed with the increased in the polarization resistance. These details are discussed in this research.

Keywords: EIS, corrosion, sputtering, XPS, AES.

Recibido: 09-08-2012 ; Revisado: 03-02-2012 pISSN: 0255-6952 | eISSN: 2244-7113

107

Aceptado: 23-02-2013 ; Publicado: 06-03-2013 Rev. LatinAm. Metal. Mat. 2014; 34 (1): 107-117

1. INTRODUCCIÓN

Dentro de los recubrimientos protectores, son muy comunes los recubrimientos obtenidos por vía electrolítica como el cromo duro (a partir de cromo hexavalente) y el zinc, ya que tienen la viabilidad de la producción en masa y por sus relativos bajos costos. Sin embargo, generan desperdicios sólidos, líquidos y gaseosos dañinos para el medio ambiente y la salud humana [1,2], razones por las que los estudios en este campo se han centrado en procesos de obtención más inocuos. Debido a esto, en los últimos años se han desarrollado recubrimientos cerámicos como una buena opción de protección frente a la corrosión. El CrN es un recubrimiento que ha venido reemplazando en muchas aplicaciones al TiN debido a que sus propiedades mecánicas son muy similares, y tiene la ventaja de que las tasas de depósito para el CrN son mayores que la del TiN [1,2]. Ahora bien, se han identificado varias fases al aumentar el contenido de nitrógeno con diferentes métodos de deposición [2-3]: Cr, solución sólida Cr-N, Cr2N (hcp) y CrNx (fcc). El CrNx tiene una estructura con bajos esfuerzos residuales, lo cual permite el depósito con espesores mucho más gruesos que otros recubrimientos duros. Por otro lado, el CrN posee una buena resistencia a la oxidación y su alta estabilidad en ambientes a altas temperaturas, lo hacen apropiado para aplicaciones en moldes, herramientas de corte y componentes de soporte.

Los bajos esfuerzos residuales internos permiten hacer películas de CrN con espesores mayores que 10 µm sin problemas de adherencia. Este efecto es especialmente importante en los recubrimientos depositados con procesos Deposición Física en Fase de Vapor, PVD, cuyo espesor está normalmente limitado a 6 µm en componentes sometidos a desgaste [3]. Esto es de gran importancia, ya que el recubrimiento de CrN proveería un mayor volumen de material para ser sometido a desgaste y corrosión. Es posible depositar estos recubrimientos por una gran variedad de técnicas PVD. Ahora bien, el CrN al ser un nitruro de metal de transición es inerte al ataque químico por lo que tiene potencial noble y más positivo que los aceros. Sin embargo, los recubrimientos PVD contienen grietas, pinholes y poros que permiten al medio corrosivo penetrar y llegar al sustrato degradando el sistema recubrimiento/sustrato. Uno de los avances más importantes es la introducción del sistema de pulverización catódica con magnetrón desbalanceado (PCMD), con el cual se han logrado avances importantes para producir estructuras más densas y equiaxiales en películas metálicas. Este sistema se fundamenta en el incremento del campo magnético en los magnetos externos del magnetrón, de esta forma algunas de sus líneas magnéticas se dirigirían hacia el sustrato y un cierto número de electrones seguirían las líneas de campo magnético en dirección al sustrato. Estos electrones a su vez, arrastrarían iones del blanco hacia el sustrato por la atracción coulombiana, logrando así una mayor densidad de corriente iónica sobre el sustrato. Este mayor bombardeo iónico ha demostrado ser eficiente para modificar la microestructura de las películas y en particular para formar depósitos con mayor densidad y menor rugosidad y la posibilidad de obtención sin generar desechos [3-5].

Por otro lado, para determinar el desempeño en los recubrimientos cerámicos, como el CrN, en diferentes medios corrosivos se utilizan técnicas electroquímicas como la espectroscopía de impedancia electroquímica (EIE) y el análisis se realiza mediante circuitos eléctricos equivalentes (CE), debido a que los recubrimientos interfieren en el intercambio de electrones y de masa con su entorno. Sin embargo, estos resultados deben ser complementados con otro tipo de caracterización. Por ejemplo, se debe tener conocimiento sobre las características del recubrimiento tales como microestructura, estructura interna, estequiometría y morfología superficial. Además, es importante conocer el tipo de sustrato, sus propiedades y características. Para cumplir con este objetivo, se recurre a técnicas de caracterización superficial, las cuales se presentan como un complemento muy útil en el desarrollo del estudio. Dentro de estas técnicas se cuenta con difracción de rayos X (DRX), microscopía electrónica de barrido (MEB) y espectroscopía de fotoelectrones de rayos X (EFRX) y de electrones Auger (EEA). Así, el estudio se completa y se puede comparar el desempeño de los sistemas dependiendo de su naturaleza química, morfológica y microestructural con los tipos de corrosión en el recubrimiento.

Este trabajo de investigación se centra, precisamente, en el estudio comparativo de la resistencia a la corrosión de recubrimientos de CrN producidos con el sistema de magnetrón desbalanceado sobres dos sustratos diferentes

mediante la combinación de las técnicas de caracterización mencionadas. De esta forma, se pretende recomendar una metodología que pueda identificar las principales diferencias falla cuando son sometidos a ensayos de corrosión en laboratorio y relacionarlas con las propiedades inherentes de cada sistema.

2. PARTE EXPERIMENTAL

2.1 Producción de recubrimientos

Los recubrimientos de CrN fueron depositados simultáneamente sobre los aceros AISI 304 (CrN/304), ASTM A36 (CrN/A36) y silicio (100). Los recubrimientos sobre los sustratos de acero se usaron para realizar los ensayos de corrosión y el recubrimiento sobre silicio se obtuvo para la caracterización de la sección transversal mediante microscopía electrónica de barrido. En la Tabla 1 se muestra la composición química de los aceros utilizados como sustratos. Previo al depósito, los sustratos de acero fueron pulidos hasta obtener un acabado de brillo espejo, posteriormente fueron limpiados con ultrasonido en baños de acetona e isopropanol sucesivamente durante 1 minuto cada uno.

Tabla 1. Composición química en % en peso de los aceros utilizados como sustratos.

Los recubrimientos de CrN fueron producidos con el sistema con magnetrón desbalanceado. Dichos recubrimientos se obtuvieron utilizando un blanco de Cr (99,9%) de 10 cm de diámetro. Para generar el plasma se utilizó una presión de trabajo de 5 x 10-1 Pa, con el sustrato a temperatura ambiente, se aplicó una corriente de descarga de 400 mA y una potencia de descarga de ~160 W. Se utilizó un flujo de Ar de 9 sccm y de nitrógeno de 3 sccm. Todos los recubrimientos se depositaron con una distancia blanco – sustrato de 5 cm. Además, se depositó una película de Cr de aproximadamente 25 nm entre el sustrato y el recubrimiento para mejorar la adherencia, dicha intercapa se obtuvo con una potencia de ~160 W y durante un tiempo de 10 s. El tiempo de depósito de CrN fue de 37 minutos, tiempo durante el cual se obtiene un espesor aproximado de 1,7 µm, medido con un perfilometro DEKTAK 150 con resolución de 10 nm. Para ello, se utilizó un marcador tipo industrial con el cual se hizo una raya en el sustrato antes del depósito. Posteriormente se limpió la raya con acetona y se midió el espesor.

2.2 Pruebas electroquímicas

Para evaluar la resistencia a la corrosión se realizaron ensayos de espectroscopía de impedancia electroquímica (EIE). Para ello, se utilizaron las recomendaciones de la norma ASTM G5 y se empleó un contraelectrodo de grafito de alta pureza y un electrodo de referencia de calomel saturado (SCE) usando un potenciostato-galvanostato marca GAMRY Instruments referente 600. El área de exposición de la muestra fue de 0,8 cm2. Los ensayos se hicieron a temperatura ambiente en electrolito de NaCl al 3% en peso en presencia de oxígeno en la solución y se manejó un rango de frecuencias entre 10 mHz y 0,1 MHz, midiendo 10 puntos por década, para diferentes tiempos de inmersión: 1, 24, 48, 72 y 168 horas. El análisis de los resultados de todas las pruebas electroquímicas se hicieron utilizando el programa Gamry Echem Analyst versión 5.3.

2.3 Caracterización superficial

Los recubrimientos fueron estudiados estructuralmente mediante DRX en un equipo XpertProPanalytical en los modos de haz rasante y Bragg-Brentano con la línea monocromática Kα del cobre (1,540998 Å) trabajando a 45 kV y 40 mA. La morfología de los productos de corrosión y la morfología superficial de los recubrimientos se observó a través de MEB, con un equipo FEI QUANTA 200 en alto vacío y a un voltaje de 30kV.

Los espectros de EFRX se obtuvieron usando un sistema comercial VG ESCA/SAM a una presión del orden de 10-9 mbar, con un ánodo doble Al/Mg, utilizando la radiación de la línea Kα del Al (hν=

1486 eV). La fuente fue operada con una corriente de emisión de 15 mA y 12 kV y las energías de enlace fueron referenciadas con respecto a la línea del Cu 2p3/2 (932,4 eV). Para hacer el tratamiento de los espectros, primero se verificó la ausencia de efectos de carga sobre ellos, para esto, se tomó como referencia la energía de ligadura del C 1s, en 284,6 eV.

Los espectros Auger se obtuvieron usando el mismo sistema comercial VG ESCA/SAM a una presión

10-9

del orden de mbar. La energía del haz de electrones incidente fue de 3 keV.

Para obtener los perfiles de profundidad en función del tiempo de sputtering, se bombardearon las superficies con iones de Ar acelerados con una energía de 3 keV. La presión alcanzada dentro de la cámara durante el bombardeo fue del orden de 10-6 mbar.

3. RESULTADOS Y DISCUSIÓN

3.1 Caracterización superficial

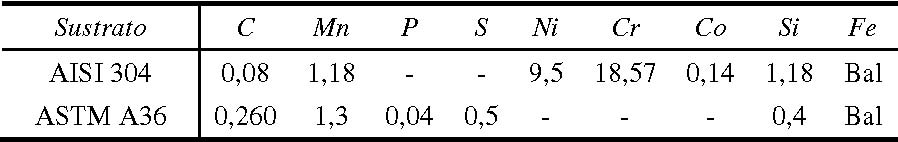

El patrón de difracción del recubrimiento de CrN sobre acero AISI 304, Figura 1, se caracteriza por la presencia de los planos de la estructura cúbica centrada en las caras con orientaciones preferenciales (111) y (200) ubicados en 37,23º y 43,45º coincidiendo con las cartas PC-PDF 11-65

[6] y con los resultados reportados por Olaya et al. [3,4], Barshilia et al.[7] e Inoue et al. [8].

![]()

2![]()

Figura 1. Patrón de DRX de películas de CrN/304, como referencia se presenta el patrón de difracción del sustrato AISI 304.

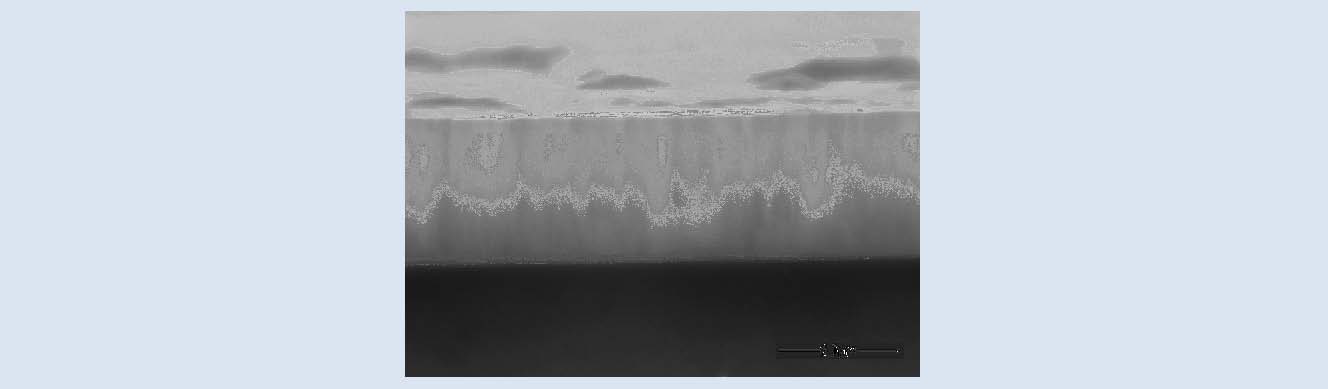

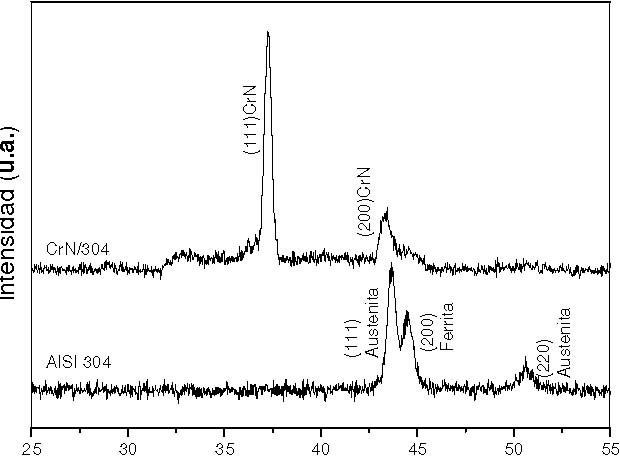

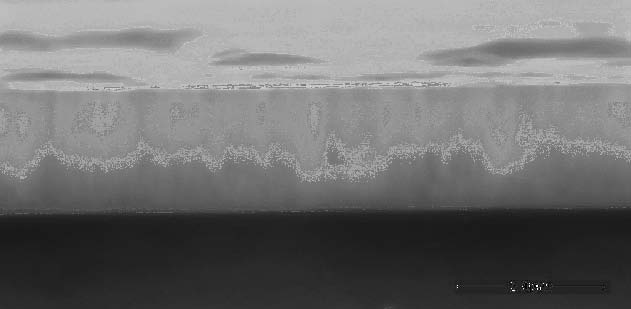

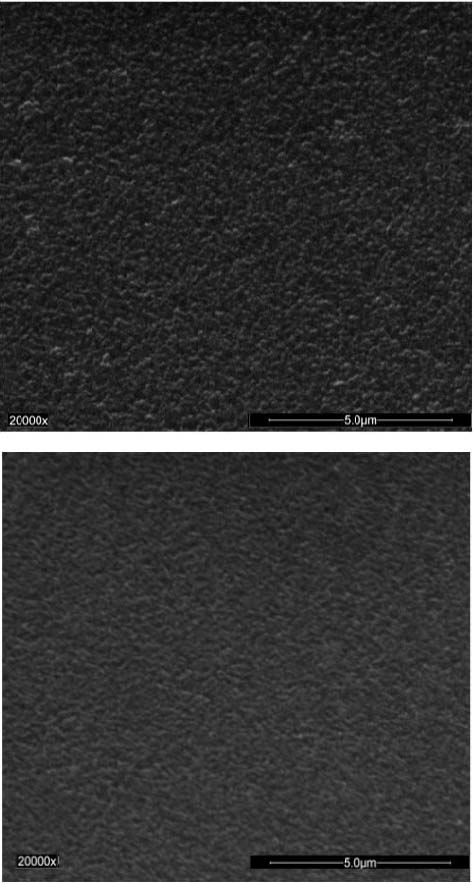

Por otra parte, en la Figura 2 se puede observar la microestructura transversal de dichos recubrimientos obtenida mediante MEB, que corresponde a una película densa de granos columnares, homogénea y compacta. Esta microestructura se asemeja muy bien a la zona T del modelo de crecimiento descrito por Movcham, Demchysim y Thornton [9]. Esta estructura es producida por un proceso de nucleación continuo de grano y de difusión superficial, generando granos pequeños y como se encuentra a una temperatura relativamente baja de proceso, la frontera entre los granos se mantiene inmóvil. Cuando la capa es continua, la movilidad de los átomos adsorbidos está afectada por la orientación de los granos, presentando una energía más baja que las otras zonas de la superficie. Por lo tanto, se incorporan más átomos y se continúa con el crecimiento del cristal en forma de columna a medida que aumenta el espesor.

Figura 2. Fotomicrografía con MEB de la sección transversal de una película de nitruro de cromo crecida sobre silicio.

En la Figura 3 se muestra la fotomicrografía superficial de dichos recubrimientos. Se puede apreciar la formación de películas densas, suave, con pocos defectos debido al pulido espejo que se realizó previo a la deposición sobre los sustratos, así como lo manifiestan algunos autores [3-5,7] en sus trabajos. Esto posiblemente se le puede atribuir a que los recubrimientos producidos por PCMD son obtenidos con una mayor movilidad de los átomos superficiales y en una atmósfera de vacío que disminuye las impurezas en los depósitos [9].

3.2 Pruebas electroquímicas

En la Figura 4 se muestran los espectros de Bode de los recubrimientos de CrN sobre los dos sustratos utilizados. Para los recubrimientos sobre acero inoxidable se observa en la Figura 4 (a) el aumento

progresivo de la impedancia a bajas frecuencias (102 Hz) con el tiempo de inmersión, lo cual, representa un aumento de la resistencia a la polarización (Rp) del sistema y puede ser debido a la pasivación del acero inoxidable por la reacción de la superficie del sustrato con el electrolito que se ha difundido a través de los defectos del recubrimiento [10]. De igual forma, en la Figura 4 (b) se observan dos constantes de tiempo: una constante de tiempo a bajas frecuencias y otra a altas. La primera representa el proceso electroquímico del acero en la interfase recubrimiento-sustrato a través de defectos propios del recubrimiento, mientras que la segunda representa el carácter dieléctrico del recubrimiento [10].

- (a)

- (b)

Figura 3. Fotomicrografía con MEB superficial de monocapas de CrN sobre (a) ASTM A36, (b) AISI 304.

La variación en las intensidades de los picos de dichas constantes de tiempo, sugiere que las propiedades de los recubrimientos de CrN son afectadas por el tiempo de exposición. En el sistema CrN/304 posiblemente hay una variación en la capacitancia en el sistema recubrimiento/sustrato debido, probablemente, a la pasivación del acero inoxidable en las regiones de los defectos del recubrimiento que forma una capa de óxido en su superficie, que aumenta la resistencia a la corrosión del sistema. Asimismo, se pueden observar ligeros corrimientos de las constantes de tiempo. En el caso de la interfase recubrimiento – metal, se observa dicho corrimiento hacia frecuencias más bajas al igual que en el caso del recubrimiento, este comportamiento posiblemente está relacionado al aumento de las características capacitivas y dieléctricas tanto del recubrimiento como del sustrato debido a su pasivación [4,10]. Con respecto al comportamiento del acero en contacto con la solución corrosiva, se puede notar que durante la primera hora de inmersión muestra mayores valores de impedancia a bajas frecuencias que durante los siguientes siete días, lo cual es normal teniendo en cuenta la composición del acero estructural y su baja resistencia a la corrosión. Asimismo, aunque en la Figura 4 (d) se observan las dos constantes de tiempo para la primera hora de inmersión, es notorio que en adelante la segunda constante de tiempo no presenta mayores cambios, ni en su intensidad, ni en su valor de frecuencia.

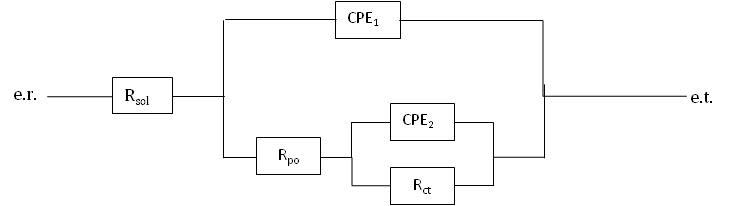

Se utilizaron un par de elementos de CPE1 y Rpo en paralelo que reemplazan las propiedades dieléctricas del recubrimiento. El otro par de CPE2 y Rct en paralelo fue adaptado para describir el proceso de transferencia de carga en la interfase recubrimientosustrato debido a la presencia de microporos en el recubrimiento. Rpo en el circuito es la resistencia al flujo de corriente a través de los poros, mientras que Rsol representa la resistencia del electrolito entre el electrodo de trabajo y el electrodo de referencia y, Rct es la resistencia a la transferencia de carga. Ahora bien, el empleo de elementos de fase constante (CPE) en estas superficies puede representar condensadores no ideales que permiten que el circuito equivalente se aproxime más a lo que se obtiene en los experimentos electroquímicos, es decir, permite la interpretación de los procesos de transferencia de carga y de difusión de masa en el recubrimiento [10]. La impedancia de un CPE puede ser expresada por [10]:

99

Z = Y9 9jω™9™ (1)

Donde Y0 es equivalente a la capacitancia de un capacitor ideal y α es una constante empírica que físicamente puede indicar lo siguiente:

para α = 1, el CPE se comportará como un capacitor

www.rlmm.org

ideal; para α = 0, el CPE se comparará como una de Warburg; para α = -1, el CPE es un inductor. resistencia; para α = 0.5, el CPE es una impedancia

1h

70

1h

24h

4

24h 48h 72h

1060

48h 168h

72h 168h

50

10

3

)ANGULO DE FASE (

40 30 20

10 0

|Z| (Ω·cm 2)|Z| (Ω·cm 2)

2

10

| 10-2 101 | 10-1 | 100 | 101 | 102 | 103 | 104 | 105 | 10-2 -10 | 10-1 | 100 | 101 | 102 | 103 | 104 | 105 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| FRECUENCIA(Hz) | FRECUENCIA(Hz) | ||||||||||||||||

| (a) (b) | |||||||||||||||||

| 1h | 70 | 1h | |||||||||||||||

| 24h 48h | 60 | 24h 48h | |||||||||||||||

| 72h | 72h | ||||||||||||||||

| 103 | 168h | 50 | 168h | ||||||||||||||

)ANGULO DE FASE (

40 30

20 10 0

10

2

1

10

-10

-2 -1 0 1 2 3 4 5 -2 -1 0 1 2 3 4 5

10101010101010101010101010101010

FRECUENCIA(Hz) FRECUENCIA(Hz)

(c) (d)

Figura 4. Diagramas de Bode de CrN/304 (a,b) y de CrN/A36 (c,d). (a) y (c) Diagramas de impedancia. (b) y (d) Diagramas de ángulo de fase.

Dichas observaciones pueden ser corroboradas electroquímicos en la interfase recubrimiento/metal mediante el modelamiento del correspondiente CE a través de los defectos mencionados. de la Figura 5. El primero (CPE1Rpo) representa las

En la Tabla 2 se muestran los valores de los

propiedades de un recubrimiento que protege al parámetros del CE para CrN/304. Allí se puede metal, en donde el resistor es interpretado como la observar la coherencia de estos con los análisis

resistencia del recubrimiento a la penetración de cualitativos descritos antes, por ejemplo se puede electrolito a través de defectos permeables, tales apreciar que los valores de Rpo y Rct aumentan con como poros, áreas dañadas o defectos del mismo el tiempo del ensayo que puede ser explicado por la [10]; y el elemento de fase constante es el formación de la capa pasiva en el acero inoxidable.

comportamiento dieléctrico del recubrimiento en

medio del electrolito y el sustrato [10]. En tanto que el segundo circuito (CPE2Rct) simula los procesos

©2014 Universidad Simón Bolívar 112 Rev. LatinAm. Metal. Mat. 2014; 34 (1): 107-117

Figura 5. Circuito eléctrico equivalente para recubrimientos CrN. Tabla 2. Parámetros de la simulación de EIE para el sistema CrN/304.

| TIEMPO (h) | Rpo (Ω·cm 2) | Rct (Ω·cm 2) | Rsol (Ω·cm 2) | CPE1 (S/cm2) | α1 | CPE2 (S/cm2) | α2 |

|---|---|---|---|---|---|---|---|

| 1 | 38,2 | 1,29E+04 | 13,0745 | 5,39E-04 | 0,70 | 1,71E-03 | 0,73 |

| 24 | 190,4 | 2,63E+04 | 13,0034 | 8,87E-05 | 0,83 | 1,01E-03 | 0,62 |

| 48 | 406,0 | 1,32E+09 | 14,2595 | 1,00E-04 | 0,81 | 6,60E-04 | 0,66 |

| 72 | 540,5 | 6,09E+10 | 13,9672 | 1,04E-04 | 0,81 | 5,87E-04 | 0,67 |

| 168 | 599,10 | 9,49E+10 | 14,21 | 7,89E-05 | 0,83 | 5,89E-04 | 0,62 |

Los datos son normalizados por el área aparente superficial.

(a)

(b) (c)

Figura 6. (a) Fotomicrografía por MEB y Espectros EFRX de alta resolución de (b) N 1s y (c) Cr 2p1/2 y 2p3/2 de la superficie del sistema CrN/304.

www.rlmm.org

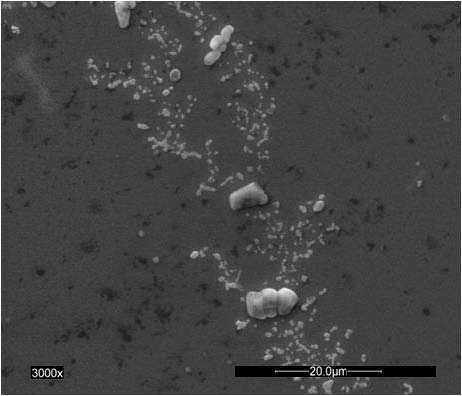

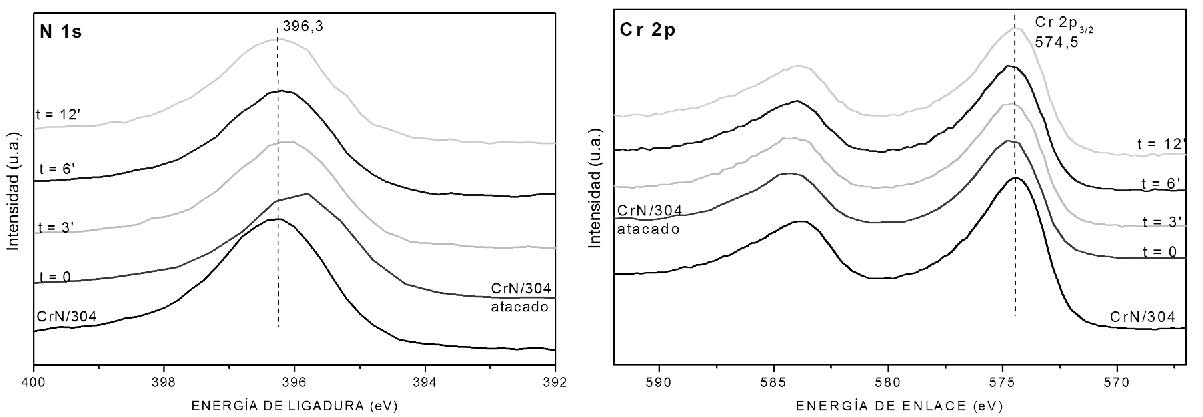

En la Figura 6a se presenta la fotomicrografía por MEB del recubrimiento de CrN depositado sobre AISI 304 después del ensayo de corrosión. Se observa que no hay una degradación apreciable en el recubrimiento y el depósito de cristales blancos posiblemente de NaCl procedentes de la solución corrosiva. Además, en los espectros de perfiles de concentración EFRX la Figura 6 (b) y (c) se observa que las energías de ligadura del N 1s (396,2 eV) [11,12] y del Cr 2p (574,5 eV) [11,12] se mantuvieron en sus posiciones originales tanto en la superficie como en la subsuperficie del recubrimiento. De esto se puede pensar que aun cuando el electrolito haya alcanzado la superficie del sustrato, la pasivación del acero no ha permitido la formación de productos de corrosión que migren hacia la superficie del recubrimiento.

En la Tabla 3 se encuentran los valores de la simulación de los espectros de EIE para el sistema CrN/A36. Se puede observar la disminución progresiva de la resistencia al poro del sistema con el tiempo de inmersión y están de acuerdo con el comportamiento de la resistencia de transferencia de carga, el cual tiene los mayores valores en las etapas iniciales de inmersión y posteriormente disminuye hasta 7 días. Con el aumento del tiempo de inmersión se incrementa el área de los poros de manera que hay mayor difusión de la solución corrosiva hacia el acero que produce la corrosión localizada [4,10].

En este sistema también se observó que el valor del potencial de corrosión (Ecorr) varió desde -450 mV a 631 mV con el aumento del tiempo de ensayo, es decir, las películas se hacen más negativas con el aumento del tiempo de ensayo y se aproximan al Ecorr del acero (-610 mV medido a una hora de inmersión), lo cual indica que el sistema es menos noble, debido posiblemente a un aumento en los tamaños de los poros de los recubrimientos lo cual indica que con el tiempo de ensayo el recubrimiento es cada vez más vulnerable a los procesos corrosivos.

Tabla 3. Parámetros de la simulación de EIE para el sistema CrN/A36.

| TIEMPO (h) | Rpo (Ω·cm 2) | Rct (Ω·cm 2) | Rsol (Ω·cm 2) | CPE1 (S/cm2) | α1 | CPE2 (S/cm2) | α2 |

|---|---|---|---|---|---|---|---|

| 1 | 156,9 | 1,62E+04 | 12,71 | 1,84E-03 | 0,64 | 1,16E-03 | 0,90 |

| 24 | 98,23 | 5,82E+03 | 13,86 | 2,10E-03 | 0,67 | 1,01E-03 | 0,81 |

| 48 | 61,89 | 4,14E+03 | 13,64 | 2,08E-03 | 0,68 | 1,37E-03 | 0,79 |

| 72 | 55,28 | 4,59E+03 | 14,13 | 2,04E-03 | 0,68 | 1,46E-03 | 0,77 |

| 168 | 90,2 | 3,43E+03 | 14,84 | 1,97E-03 | 0,68 | 1,17E-03 | 0,79 |

Los datos son normalizados por el área aparente superficial

(a) (b)

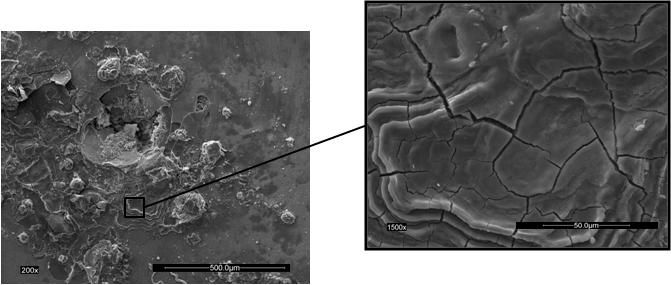

Figura 7. Fotomicrografía por MEB de la superficie del recubrimiento de CrN/A36 luego de siete días de inmersión en electrolito de NaCl al 3% (a) Aumento 200x (b) Aumento 1500x de la zona de agrietamiento cercana a la falla corrosiva.

Las fotomicrografías por MEB del sistema CrN/A36 sometido al ensayo de la Figura 7 muestran cómo dicho recubrimiento se agrieta alrededor de los puntos visiblemente más afectados, debido, seguramente, a la migración de los productos de corrosión hacia el exterior del recubrimiento, posiblemente causando la delaminación del mismo. La microestructura columnar del recubrimiento genera defectos, como micro o nano porosidades que se convierten en canales para que la solución corrosiva se transporte desde la superficie del recubrimiento hasta el sustrato. Por otro lado, es conocido que los propios límites de grano generan corrosión localizada debido a que son químicamente más activos, es decir, los límites de grano son más reactivos que el grano. Además este fenómeno es favorecido por la formación de un par galvánico en la interfase recubrimiento-sustrato, el cual es entendido como el contacto de dos materiales con potencial de corrosión diferente, en este caso, el recubrimiento y el sustrato [10].

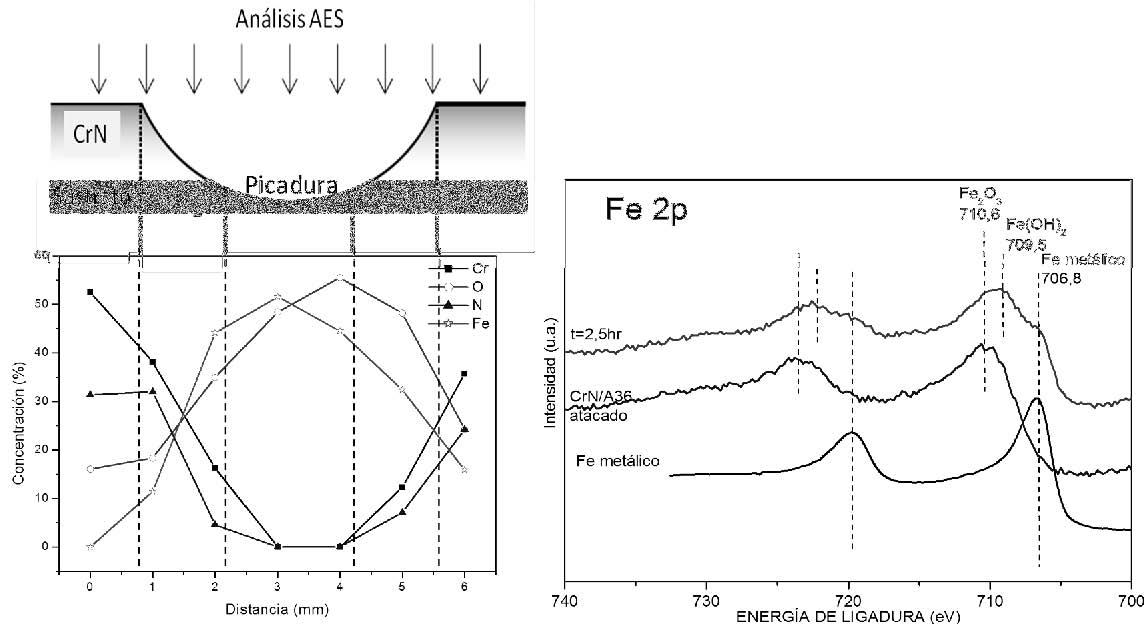

Al realizar un perfil de concentración sobre zonas alrededor de una zona de delaminación mediante EEA (ver Figura 8 (a)), se notan zonas donde el recubrimiento no presenta variación, y otras donde no hay presencia del recubrimiento y sólo se encuentra Fe y O. En la Figura 8 (b) se muestra el espectro EFRX donde se corrobora la presencia de Fe2O3 en la superficie, éste tiene la energía de ligadura del Fe 2p3/2 en 710,6 eV [13,14], sin embargo, después de 2,5 horas de bombardeo con Ar, también se encuentran otros productos de corrosión como Fe(OH)2, localizado en 709,5 eV y Fe metálico en 706,8 eV [13,14]. Las observaciones de EEA y EFRX presentadas coinciden con el modelo propuesto por Galvele [15], según el cual los productos de corrosión surgen desde el fondo de la picadura corrosiva, que para este caso es la interfase sustrato – recubrimiento.

(a) (b)

Figura 8. (a) Perfil EEA de concentración sobre puntos específicos alrededor de una picadura y (b)Espectro EFRX de alta resolución. Evolución de los estados químicos del Fe 2p1/2 y 2p3/2 sobre la superficie del sistema de CrN/A36 (Esquema

adaptado de [16]).

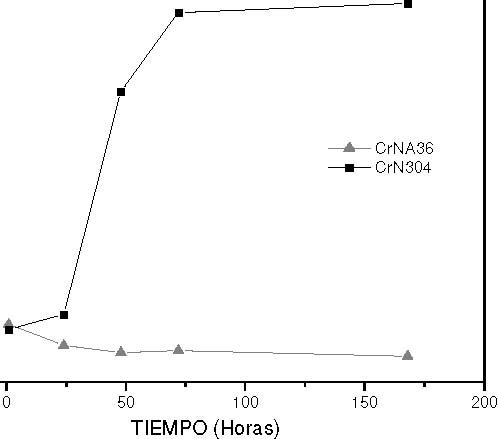

Por último, en la Figura 9 se muestra el comportamiento de Rp en función del tiempo para ambos sistemas en estudio. Allí se observa que mientras el sistema CrN/A36 muestra una tendencia a valores más bajos, el CrN/304 debido a la pasivación del sustrato mejora sus propiedades protectoras en el tiempo. El comportamiento de Rp en el sistema CrN/A36 puede indicar que el área del sustrato expuesta a la solución corrosiva incrementa con el tiempo de ensayo debido al aumento gradual del tamaño de los poros, es decir, con el mayor tiempo de ensayo se produce una degradación

significativa del recubrimiento mediante la difusión del electrolito a través de los defectos de la película.

| Esto | produce | una | corrosión | galvánica | y | |

|---|---|---|---|---|---|---|

| posteriormente | la | delaminación | de | los | ||

| recubrimientos que tienen baja adherencia. | ||||||

Rp (Ω·cm 2)

12

10

11

10

10

10

9

8

7

6

5

10

4

10

3

10

Figura 9. Compartamiento de Rp en el tiempo de inmersión para los sistemas en estudio (Rp = Rsol + Rct + Rpo).

4. CONCLUSIONES

El comportamiento frente a corrosión del recubrimiento de CrN depende de su concentración de defectos y del sustrato sobre el cual se encuentra depositado. Los recubrimientos producidos en esta investigación fueron depositados con temperaturas normalizadas bajas, lo que permite algún grado de porosidad inherente y defectos entre granos. Estos defectos se convierten en canales para que la solución corrosiva se pueda transportar a la superficie del sustrato. Este proceso de corrosión genera degradación en la interfase película-sustrato y la delaminación del recubrimiento.

Se logró buena protección a la corrosión en el sistema CrN/304, lo cual fue corroborado por un aumento de la impedancia a bajas frecuencias con el tiempo de ensayo de corrosión y con las mediciones de análisis químico en donde no se observó presencia de hierro en la superficie del recubrimiento. Esto posiblemente se le puede atribuir a la formación de la capa pasiva estable (óxido de cromo) en la superficie del acero.

El sistema CrN/A36 presentó menor resistencia a la corrosión, que se caracterizó por la producción de productos de corrosión en la superficie del recubrimiento, los cuales fueron corroborados por la presencia de óxidos de hierro en la superficie del recubrimiento. Se debe tener en cuenta que el recubrimiento y el sustrato metálico están en contacto generando una diferencia de potencial que puede generar un par galvánico. La combinación de estos mecanismos favorece la degradación del sustrato, pérdida de adherencia y delaminación del recubrimiento.

5. AGRADECIMIENTOS

Los autores agradecen el soporte económico de DIB-UNAL a través del proyecto QUIPU 202010011654.

6. REFERENCIAS

[1]. E. Commission, "Integrated Pollution Prevention and Control Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics," 2006, p. 582.

[2]. G. Saravanan and S. Mohan, "Corrosion behavior of Cr electrodeposited from Cr(VI) and Cr(III)baths using direct (DCD) and pulse electrodeposition (PED) techniques," Corrosion Science, vol. 51, pp. 197-202, 2009.

[3]. J. J. Olaya, S. E. Rodil, S. Muhl, and L. Huerta, "Influence of the energy parameter on the microstructure of chromium nitride coatings," Surface and Coatings Technology, vol. 200, pp. 5743-5750, 2006.

[4]. J. J. Olaya, S. E. Rodil, S. Muhl, and E. Sánchez, "Comparative study of chromium nitride coatings deposited by unbalanced and balanced magnetron sputtering," Thin Solid Films, vol. 474, pp. 119126, 2005.

[5]. J. Lin, J. J. Moore, W. D. Sproul, B. Mishra, Z. Wu, and J. Wang, "The structure and properties of chromium nitride coatings deposited using dc, pulsed dc and modulated pulse power magnetron sputtering," Surface and Coatings Technology, vol. In Press, Corrected Proof, in press.

[6]. JCPDS, "PC-PDF," 1987-1995.

[7]. H. C. Barshilia, N. Selvakumar, B. Deepthi, and

K. S. Rajam, "A comparative study of reactive direct current magnetron sputtered CrAlN and CrN coatings," Surface and Coatings Technology, vol. 201, pp. 2193-2201, 2006.

[8]. S. Inoue, F. Okada, and K. Koterazawa, "CrN films deposited by rf reactive sputtering using a plasma emission monitoring control," Vacuum 66, vol. 66, pp. 227-231, 2002.

[9]. J.M. Albella, Láminas delgadas y recubrimientos Preparación, propiedades y aplicaciones. Madrid (España), 2003.

[10]. C. Liu, Q. Bi, A. Leyland, and A. Matthews, "An electrochemical impedance spectroscopy study of the corrosion behaviour of PVD coated steels in

0.5 N NaCl aqueous solution: Part I. Establishment of equivalent circuits for EIS data modelling," Corrosion Science, vol. 45, pp. 12431256, 2003.

[11]. I. Bertóti, "Characterization of nitride coatings by XPS," Surface and Coatings Technology, vol. 151-152, pp. 194-203, 2002.

[12]. C. Emerya, A. R. Chourasiaa, and P. Yasharb, "A study of CrN thin films by X-ray photoelectron spectroscopy," Journal of Electron Spectroscopy and Related Phenomena 104 (1999) 91–97, vol. 104, pp. 91-97, 1999.

[13]. P. Keller and H.-H. Strehblow, "XPS investigations of electrochemically formed passive layers on Fe/Cr-alloys in 0.5 M H2SO4," Corrosion Science, vol. 46, pp. 1939-1952, 2004.

[14]. J. F. Moulder, Stickle, W., Sobol P., Bomben, K., Handbook of X-Ray Photoelectron Spectroscopy. Minnesota, USA, 1992.

[15]. J. R. Galvele, "Tafel's law in pitting corrosion and crevice corrosion susceptibility," Corrosion Science, vol. 47, pp. 3053-3067, 2005.

[16]. J. E. Castle, "Auger Electron Spectroscopy," in Analytical Methods in Corrosion science and engineering, P. Marcus and F. Mansfeld, Eds. Boca Raton, Fl: Taylor & Francis, 2006, p. 56.