Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista de la Facultad de Ingeniería Universidad Central de Venezuela

Print version ISSN 0798-4065

Rev. Fac. Ing. UCV vol.21 no.3 Caracas Sept. 2006

Caracterización de compuestos a base de poliolefinas y conchas de mar

JEANETTE GONZÁLEZ 1,*, CARMEN ALBANO 2,3,*, MA. VIRGINIA CANDAL 1, MIREN ICHAZO 1, MARIANELLA HERNANDEZ 1, MA. ANDREÍNA MAYZ 3, ÁLVARO MARTÍNEZ 3.

(1) Universidad Simón Bolívar (USB), Dpto. de Mecánica, Grupo de Polímeros, Apartado 89000, Caracas 1080-A, Venezuela.

(2) Laboratorio de Polímeros, Centro de Química, Instituto Venezolano de Investigaciones Científicas (IVIC), Caracas, Venezuela.

(3) Universidad Central de Venezuela (UCV), Escuela de Ingeniería Química, Caracas, Venezuela. e-mail: jjgonza@usb.ve, calbano@ivic.ve

RESUMEN

En busca de materiales de desecho que resulten económicamente aprovechables, fáciles de procesar y que podrían generar refuerzo en piezas plásticas, se planteó la posibilidad de utilizar conchas marinas, materiales compuestos por aproximadamente un 80% de Carbonato de Calcio, para mezclarlas con Polipropileno (PP), Polietileno de Alta Densidad (PEAD) y una mezcla PP/PEAD (80/20). La incorporación de los distintos porcentajes de carga (7, 14 y 22 ppc) a los polímeros fue realizada por medio de una extrusora doble tornillo y luego se moldearon probetas en una máquina de inyección. A los compuestos preparados se les realizaron ensayos mecánicos, térmicos y reológicos. Se concluyó que la adición de conchas marinas al PP, al PEAD y a la mezcla de PP/PEAD genera un ligero aumento de la viscosidad de los compuestos así como un incremento del módulo de Young y de su estabilidad térmica. La incorporación de un agente de acoplamiento tipo titanato (Lica 12), no afectó ninguna de las propiedades de los compuestos de manera significativa.

Palabras clave: poliolefinas, carbonato de calcio, conchas de mar, polietileno de alta densidad, polipropileno, mezclas.

CHARACTERIZATION OF COMPOSITES BASED IN POLYOLEFINS AND SEASHELLS

ABSTRACT

The aim of this work was to evaluate the possibility of using seashells, materials made out of approximately 80% Calcium Carbonate, as fillers for Polypropylene (PP), High Density Polyethylene (HDPE) and a PP/HDPE 80/20 blend, in search of waste materials that result economically attractive and of easy to process. The incorporation of different filler percentages (7, 14 and 22 phr) to the polymers was done by means of a twin screw extruder; then testing specimens were molded by means of an injection molding machine. Mechanical, thermal and rheological testing was done to the prepared composites. It can be concluded that the addition of seashells to PP, HDPE and to a PP/HDPE blend slightly increased the viscosity of the composites, and it also increased Youngs Modulus and thermal stability. The incorporation of a coupling agent (Lica 12), did not affect significantly any of the properties of the composites.

Keywords: polyolefins, calcium carbonate, seashells, high density polyethylene, polypropylene, blends.

Recibido: abril de 2006 Revisado: noviembre de 2006

INTRODUCCIÓN

Cuando un material carece de las características requeridas para un uso previsto, la primera solución es modificar su estructura o comportamiento agregando otro material que tenga las características deseadas. Hoy en día, los materiales compuestos se emplean en una gran gama de aplicaciones porque ofrecen combinaciones de propiedades que les permiten ser utilizados en una diversidad de usos inalcanzables con los metales, las cerámicas o los polímeros solamente [Lutz, 1989].

Los polímeros cargados representan una clase de compuestos que compiten para sustituir a muchos materiales tradicionales. Aunque en la actualidad no han tenido un extenso desarrollo, existen teorías útiles que explican el verdadero comportamiento de los polímeros cargados. Normalmente se supone que las propiedades mecánicas, térmicas y morfológicas de estos materiales están relacionadas directamente con la concentración y con la relación longitud/ancho de la carga [Seymour, 1987]. Es por ello que las cargas, al ser incorporadas dentro del material polimérico en particular, tienden a comportarse como componentes que: (a) transfieren el esfuerzo mecánico desde la interfase carga-polímero a la carga; (b) mejoran las condiciones de procesabilidad de los polímeros fundidos, debido a que reducen el hinchamiento de los filamentos poliméricos que salen por la boquilla de la extrusora; (c) incrementan la viscosidad de los polímeros fundidos a medida que aumenta la concentración de la carga; (d) aumentan ligeramente la rigidez, la temperatura de deformación por calor y la densidad de los polímeros fundidos; (e) pueden actuar como agentes nucleantes para el polímero, lo cual depende del tipo y concentración de carga utilizada y (f) tiende a disminuir la resistencia al impacto de las piezas moldeadas [Nakagana y Son, 1985].

En la preparación de compuestos se emplean diferentes tipos de carga tanto orgánicas como inorgánicas, sin embargo, debido a la gran variedad de minerales inorgánicos disponibles en abundancia en la tierra, en sus formas refinadas y purificadas, los refuerzos minerales siguen siendo menos costosos. Además, pueden mejorar y modificar las propiedades de un polímero con respecto a su rigidez, dureza, resistencia térmica, expansión térmica, comportamiento eléctrico, densidad, color y opacidad. La carga mineral que encuentra mayor uso en la industria de los plásticos es el Carbonato de Calcio, CaCO3 [Lutz, 1989].

Existen fuentes naturales de CaCO3, como la que se encuentra en grandes cantidades en la mayoría de los moluscos. Estos extraen este mineral de su alimento, del agua, de las piedras y del ambiente. Las células en su capa externa y suave lo concentran y lo transforman en cristales de calcita mineral y aragonita. Los cristales son depositados en forma de capas de varios espesores, unas encima de otras, para formar su cubierta exterior [Barnes, 1974 y Gardiner, 1978].

Diversos autores [Han, Sandford y Yoo, 1978; Han et al., 1981; Maiti y Mahapatro, 1991; Zhan, Li y Huang, 2004 y Zhang, Li y Huang, 2005] han estudiado que la incorporación del CaCO3 en resinas termoplásticas se utiliza para modificar las características mecánicas y la morfología de los polímeros. Las cargas de refuerzo mejoran el módulo de Young de los polímeros, pero también disminuyen su resistencia al impacto, su dureza y la deformación a la ruptura.

Específicamente, Mitsuishi et al., [1985] y Vollenberg y Heikens, [1990], han orientado sus estudios en la búsqueda de determinar el efecto que causa la distribución del tamaño de partícula sobre las propiedades mecánicas de los compuestos de PP cargados con CaCO3. Sus resultados mostraron que con el menor tamaño de partícula analizado, el módulo elástico incrementaba pero la resistencia al impacto disminuía al aumentar el contenido de carga al polímero, hecho que atribuyeron a la aglomeración y/o a la mala distribución de las partículas de CaCO3 en la matriz de PP. Por lo que concluyeron, que al aumentar el contenido de carga en la matriz de este polímero, se puede fabricar un material muy rígido pero poco tenaz, ya que la adición de carga no produce mejoras de la resistencia al impacto de este compuesto.

Por otra parte, la incorporación de aditivos promotores de la adherencia a los compuestos poliméricos cargados tiene como función principal reducir la tensión interfacial entre el polímero y el sustrato, para así aumentar las fuerzas interfaciales entre ambos componentes de forma que se disminuyan las diferencias de polaridad entre la carga y la matriz; con esto se logra aumentar la adherencia y la dispersión de la carga, y las propiedades del producto final. Los agentes de acoplamiento consisten básicamente en compuestos organometálicos que son reactivos por un lado con la carga y por el otro, con el polímero, que suelen incorporarse en los polímeros cargados como agentes modificadores de superficie. Entre los principales agentes de acoplamiento se encuentran: titanatos, silanos, zirconatos, aluminatos y los hidrocarburos aromáticos clorados. Específicamente, los titanatos son compuestos tetrafuncionales derivados del Titanio, únicos en reaccionar con los protones libres de la interfase inorgánica, lo cual resulta en la formación de capas monomoleculares orgánicas sobre la superficie del sustrato. La ausencia de estas capas en la interfase polímero-carga junto con la estructura química de estos agentes, crea nuevas modificaciones energéticas en la superficie de la carga, conduciendo a que las interacciones químicas entre el polímero y la carga, resulten en una reducción de la viscosidad en las mezclas. Los efectos que generan en los sistemas de polímeros al ser añadidos, son los siguientes: (a) mejoran la dispersión de la carga y las propiedades reológicas del compuesto; (b) aumentan la energía de impacto y disminuyen la fragilidad del material; (c) optimizan las propiedades mecánicas del compuesto y (d) permiten la separación de fases e inhiben la corrosión [Lutz, 1989; y Seymour, 1987].

Por su parte, Liu et al., [2002] y González et al., [2004], demostraron que la incorporación de un agente de acoplamiento al CaCO3 modifica las propiedades mecánicas de los materiales compuestos de PP/PEAD/CaCO3. Un aumento del módulo de Young y en la deformación a la ruptura se reporta cuando el agente de acoplamiento es adicionado a la mezcla. De manera similar, Taylor y Paynter [1994], al estudiar el efecto del tamaño de partícula y el tratamiento de la superficie del CaCO3 en mezclas con PP, concluyeron que el tratamiento de la superficie de la carga (CaCO3) influía en la rigidez de los compuestos finales.

Por lo tanto, el presente trabajo tiene como objetivos: a) estudiar la influencia de la incorporación de diferentes porcentajes de conchas marinas en PP, PEAD y en una mezcla PP/PEAD (80/20) sobre sus propiedades mecánicas, reológicas y térmicas, así como, b) analizar el efecto de la incorporación de diferentes proporciones de un agente de acoplamiento tipo titanato (LICA 12) en materiales compuestos de PP, PEAD y la mezcla PP/PEAD (80/20) con 22 ppc de conchas marinas (bivalvos) sobre sus propiedades mecánicas, reológicas y térmicas.

METODOLOGÍA

Para el presente estudio se emplearon dos homopolímeros, el Polipropileno (PP) 11H01A (MFI = 11 g/10 min a 230 ºC) de Propilco y el Polietileno de Alta Densidad (PEAD) 2908 (MFI = 7,3 g/10 min a 190 ºC) de Resilin. Las conchas marinas fueron obtenidas de las costas del Estado Miranda (Barlovento) en Venezuela y, según sus características, son un bivalvo que se conoce comúnmente como «guacuco». Es del tipo heterodonto, es decir tiene dos tipos de dientes en la bisagra (cardinales y laterales poco desarrollados) y pertenece a la Familia Tellinidae. Adicionalmente, se utilizó un agente de acoplamiento del tipo neoalcoxi titanato (LICA 12) suministrado por INTERLINK y como agente compatibilizante, un PP funcionalizado con anhídrido maleico (Polybond 3150) suministrado por Uniroyal Chemical Company, Inc. (MFI = 50 g/10 min a 230°C, densidad a 23°C = 0,91 g/cm3 y con un contenido de anhídrido maleico de 0,5 % en peso).

Debido al contenido de arena y desperdicios adicionales que poseían las conchas marinas, se les realizó un lavado con agua. Se descartaron aquellas muestras que no fueran aptas y el resto fue molido y tamizado hasta alcanzar un tamaño de partícula menor a 500 μm. Seguidamente, el polvo obtenido de la molienda fue colocado en la estufa a una temperatura de 90°C por un período de 2 horas para eliminar la mayor cantidad de agua posible. Se realizó un estudio de Difracción de Rayos X para determinar los componentes que conforman a las conchas marinas y verificar qué porcentaje de CaCO3 poseían.

El tratamiento de la carga con el agente de acoplamiento se realizó de la siguiente forma: el volumen requerido de Lica 12 (para lograr las composiciones de 0.3, 0.5, 0.7 y 1.0% en peso con respecto a la carga) se disolvió en igual cantidad de hexano. La solución diluida fue lentamente rociada por períodos de 15 min sobre la carga previamente colocada dentro de un mezclador sigma. La dirección de rotación del mezclador fue cambiada cada 5 min, para asegurar una buena dispersión del agente en la superficie de la carga. Para los compuestos con Polybond, éste se empleó a una concentración de 5% en peso respecto a la carga.

Para la obtención de los compuestos de PP, PEAD y de PP/ PEAD con carga tratada y sin tratar se utilizó una extrusora doble tornillo Berstorff a una velocidad de rotación 110 rpm y un perfil de temperaturas de 180, 190, 190, 200, 200, 200 y 210 ºC. El procedimiento mediante el cual la carga fue incorporada a la matriz polimérica consistió en el mezclado en fundido. Para ello, se adaptaron dos dosificadores volumétricos a la extrusora. El primero ubicado en la primera zona del equipo, para llevar a cabo la alimentación del polímero o de la mezcla de polímeros y el segundo, previamente calibrado, instalado en la tercera zona de la extrusora, para incorporar la carga a la matriz polimérica.

En primer lugar, se preparó un concentrado de la carga (50 ppc) y luego se procedió a diluir éste para así obtener los porcentajes de carga requeridos en cada compuesto, es decir a través de la tolva se incorporó el concentrado más la cantidad de polímero necesaria para obtener los compuestos a las diferentes proporciones (10, 20 y 30 ppc). Se usaron las mismas condiciones de extrusión indicadas anteriormente. Los polímeros puros fueron procesados por extrusión a iguales condiciones que los compuestos, para que tuviesen la misma historia térmica, y se les identificó con el nombre de blancos para el análisis de los resultados obtenidos.

Posteriormente, se moldearon por inyección probetas de tracción en una máquina Reed Prentice modelo 100TE a una presión de inyección de 900 psig, velocidad del tornillo de 100 rpm, tiempo de inyección de 1,5 s, tiempo de presión sostenida de 6 s, tiempo de enfriamiento de 10 s y un perfil de temperaturas de 155, 175 y 190 ºC.

Se llevó a cabo la calcinación de los compuestos obtenidos, para así poder verificar la cantidad de carga real presente en los mismos. En este procedimiento se empleó un horno Heraeus Electronic tipo MR170ES y las condiciones utilizadas fueron 500 ºC durante una hora.

Se realizaron ensayos de tracción a las probetas inyectadas usando una máquina de ensayos universales Lloyd Instruments modelo EZ-20 a temperatura ambiente y a una velocidad de mordazas de 50 mm/min siguiendo las especificaciones de la norma ASTM D-638. De las curvas esfuerzo-deformación se determinaron el módulo de Young y los esfuerzos y las deformaciones a la ruptura y a la fluencia, respectivamente. Posteriormente, se observó la morfología de los compuestos en un microscopio electrónico de barrido Hitachi 2000. Para ello se fracturaron probetas en nitrógeno líquido y se cubrieron con una capa de platino-paladio. Adicionalmente, la mezcla de PP/PEAD fue tratada con tetróxido de rutenio y luego microtomada para su observación en un microscopio electrónico de transmisión Hitachi, modelo H-500.

La caracterización térmica de los materiales se realizó en un calorímetro diferencial de barrido (DSC) Mettler Toledo modelo DSC 821. Las muestras se calentaron desde la temperatura ambiente hasta 200 ºC, a una velocidad de calentamiento constante (20 ºC/min), se mantuvieron a esa temperatura durante 5 min; seguidamente, se enfriaron hasta 25 ºC y luego se calentaron nuevamente desde 25 a 200 ºC a una velocidad de 10 ºC/min. Estudios termogravimétricos se realizaron usando un TGA Mettler Toledo modelo TGA/ STDA851. Las muestras fueron calentadas hasta 550 ºC a una velocidad de 10 ºC/min, en atmósfera de nitrógeno.

Se midieron las propiedades reológicas de los compuestos en el estado fundido usando un reómetro capilar Göttfert modelo Rheograph 2000, a diferentes velocidades de pistón. Los ensayos fueron realizados a 200 ºC con un capilar de relación longitud/diámetro (L/D) de 30/1. Además, se midió el índice de flujo de los materiales a 200 ºC y un peso de 2,16 Kg según el procedimiento descrito en la norma ASTM D1238-2001, utilizando un plastómetro Davenport, modelo 3/80.

RESULTADOS Y DISCUSIÓN

A. Influencia de la carga

Inicialmente, para determinar si la composición de carga era la propuesta, se realizó la calcinación de los compuestos y se verificó la cantidad real de carga que poseía cada uno de ellos. Los porcentajes de carga fueron 7, 14 y 22 ppc en vez de 10, 20 y 30 ppc debido a las pérdidas producidas durante la extrusión del concentrado.

Propiedades tensiles

La variación del módulo de Young (E) y del esfuerzo y la elongación a la ruptura (σr y εr), respectivamente, en función del contenido de carga para cada uno de los compuestos, se muestra en la tabla 1. En ella se observa un incremento del módulo de Young al agregar las conchas marinas en cada uno de los diferentes compuestos, sin embargo, hay pocas variaciones al modificar el contenido de carga. Tal como ha sido indicado por diferentes autores [Han, Sandford y Yoo, 1978; Maiti y Mahapatro, 1991; González et al., 2004; Premphet y Horanont, 2001], la incorporación de una carga inorgánica incrementa la rigidez del compuesto, es decir origina una disminución de la ductilidad, en detrimento de a elongación a la ruptura. También se observa que los valores de elongación a la ruptura de los compuestos formados por la mezcla de poliolefinas (PP/PEAD) y la carga prácticamente no varían con la adición de la carga y son muy bajos, lo cual se debe principalmente a la influencia de la mala adhesión entre ambos polímeros (PP y PEAD), más que de la carga adicionada. La falta de adhesión entre estas poliolefinas, a la proporción de mezcla utilizada, se mostrará cuando se discutan los resultados de morfología.

Tabla 1. Propiedades mecánicas de los compuestos de poliolefinas/conchas de mar

*Blanco = material pasado dos veces por la extrusora

Con respecto al comportamiento del esfuerzo a la ruptura para cada una de las formulaciones, se observa que para los compuestos de PP y PP/PEAD, éste sigue la tendencia observada por otros investigadores [Han, Sandford y Yoo, 1978; Han et al., 1981; Maiti y Mahapatro, 1991], quienes reportan que a medida que el contenido de carga se incrementa, la carga máxima que puede soportar la probeta justo antes de la ruptura disminuye, aunque muy ligeramente en los casos de este estudio, debido a que las cargas pueden suprimir la formación de cuellos e iniciar el rompimiento por microgrietas. En cambio, para los compuestos de PEAD con conchas de mar se obtuvieron variaciones poco significativas.

Para los compuestos de PP, al analizar los valores de resistencia y elongación en el punto de fluencia, se aprecia que a medida que se incrementa el contenido de carga, estos valores disminuyen, lo que evidencia la fragilización de los compuestos. Sin embargo, en el caso de los compuestos de PEAD hay poca variación y en los compuestos de PP/PEAD ni siquiera hubo fluencia.

Cuando se emplea una carga rígida (caso particular de este trabajo con conchas marinas) según Thio et al. [2002], las partículas de la carga juegan un doble papel en la temprana deformación de las mezclas a bajos esfuerzos: aumentando el módulo y disminuyendo el esfuerzo a la fluencia. El incremento del módulo en la región elástica anterior a la separación de las partículas, muestra que existió alguna adhesión entre las partículas y la matriz a bajos esfuerzos. Sin embargo, el descenso constante del esfuerzo a la fluencia indica que la adhesión es relativamente débil permitiendo la separación al comenzar el desarrollo de la deformación plástica. Esto se observa principalmente en los valores de esfuerzo a la fluencia de los compuestos con PP. Por otra parte, en los compuestos con mezclas de poliolefinas (PP/ PEAD), no se observó punto de fluencia probablemente debido a la mala adhesión entre ambos materiales.

Al incorporar carga a las distintas matrices poliméricas, se pretende disminuir los costos de producción con el cambio en las propiedades tensiles. Algunos autores [Han, Sandford y Yoo, 1978; Han et al., 1981; Maiti y Mahapatro, 1991 y Vollenberg y Heikens, 1990], entre otros, concluyen que la adición de cargas inorgánicas a sistemas poliméricos produce un deterioro en la resistencia tensil del material, debido a la pobre transferencia de esfuerzos existente en la interfase polímero-carga, generando la formación de microgrietas debido a la separación de la carga de la matriz polimérica al someter a estiramiento el material. Esta condición es originada, por lo general, por la falta de afinidad y las diferencias en polaridad entre la carga y el polímero, dando lugar a la formación de aglomeraciones de las partículas de carga y creando discontinuidad en la estructura

matriz-carga, e influyendo acentuadamente en la respuesta mecánica del compuesto, ya que no permite que el esfuerzo se propague y se acumule alrededor de las partículas de carga. Este comportamiento fue particularmente observado en los compuestos de PP con conchas de mar.

Morfología

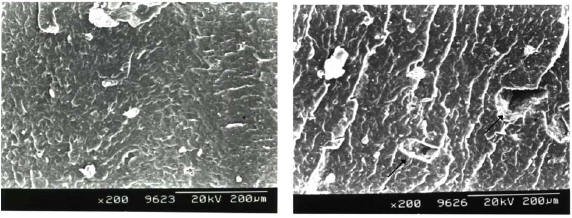

El comportamiento mecánico analizado está acorde con la morfología de la superficie de fractura mostrada en las figuras 1 y 2, para compuestos de PP y PEAD con conchas de mar, respectivamente.

Figura 1. Morfología de la superficie de fractura del compuesto PP/conchas de mar. a) 7 ppc, b) 22 ppc.

Figura 2. Morfología de la superficie de fractura del compuesto de PEAD con 22 ppc de conchas de mar.

En la figura 1 se muestra como para los compuestos de PP el aumento en el contenido de carga deteriora la superficie de fractura, fragilizándola. Adicionalmente, se observa que el tamaño de las partículas de las aglomeraciones de carga aumenta con el contenido de la misma y también se detecta la mala adhesión existente entre la carga y la matriz polimérica, según lo indican los vacíos donde se encontraba la carga, la cual, por efecto de la fractura, se desprendió. Esto confirma el comportamiento mecánico analizado.

La figura 2 muestra la superficie de fractura del compuesto de PEAD con 22 ppc de conchas de mar. Como puede observarse, aunque las partículas de carga no tienen un tamaño muy pequeño, no se observa una falta de adhesión en estos compuestos como en los de PP. Esta diferencia en la morfología influye altamente en el comportamiento de las propiedades tensiles como resistencia a la ruptura y a la fluencia, antes analizadas.

En el caso de los compuestos de PP/PEAD con carga, existe un factor adicional que afecta altamente el comportamiento tensil, y es la inmiscibilidad existente entre ambos polímeros, la cual se puede observar en la micrografía obtenida por microscopía electrónica de transmisión (MET) de esta mezcla, mostrada en la figura 3.

Figura 3. Morfología obtenida por MET de la mezcla de PP/PEAD (80/20) no cargada.

Propiedades térmicas

En la tabla 2, se muestran los parámetros térmicos determinados a partir de los termogramas de cristalización y de fusión obtenidos por DSC para los compuestos de PP, PEAD y PP/PEAD con conchas de mar. Para los compuestos de PP se observa un desplazamiento de la temperatura de cristalización (Tc) de 111 a 115 ºC al agregarle 22 ppc de la carga, lo cual indicaría un efecto nucleante de la carga sobre el PP. Sin embargo, debido a las características de tamaño de las aglomeraciones de la carga en la matriz polimérica (Figura 1), esto no se refleja en un aumento en la cristalinidad, la cual se encuentra en el intervalo entre 51 y 53%.

Tabla 2. Propiedades térmicas de los compuestos de poliolefinas/conchas de mar.

*Blanco = material pasado dos veces por la extrusora

Para los compuestos de PEAD, con la misma proporción de carga, se observa que la Tc se incrementa ligeramente de 114 a 116 ºC (Tabla 2), por lo que se infiere que las partículas de conchas de mar producen un ligero efecto nucleante. Por otra parte, se observó un ligero incremento de la cristalinidad, variando de 66 a 77%.

En la tabla 2 también se muestran los parámetros térmicos para los compuestos de PP/PEAD. Como se evidencia, aunque la temperatura de cristalización se desplaza de 112 a 115 ºC, ya que la mezcla muestra una sola Tc, ocurre una disminución de la cristalinidad, lo cual se debe principalmente a la inmiscibilidad entre ambos polímeros Figura 3), que se refleja más bien en un efecto diluyente del componente minoritario (PEAD) sobre el mayoritario (PP). Resultados similares fueron obtenidos por Albano y Sánchez [1999], en mezclas de PP con PEAD virgen y reciclado.

En la figura 4 se muestran, a manera de ejemplo, las curvas termogravimétricas de los compuestos de PP con conchas marinas. En primer lugar, se observa que las curvas presentan una sola etapa de descomposición, correspondiente al polímero, ya que las conchas de mar se descomponen a muy altas temperaturas. Igual comportamiento ocurrió con los compuestos de PEAD y PP/PEAD con conchas de mar. En segundo lugar, se observa desplazamiento de las curvas al incrementar el contenido de carga, lo cual indica un cambio en la estabilidad térmica de los compuestos, es decir que este desplazamiento hacia la derecha indica un incremento en dicha estabilidad. Finalmente, se puede determinar el porcentaje de carga que efectivamente se incorporó en los diferentes compuestos.

Figura 4. Curvas termogravimétricas de los compuestos de PP/conchas de mar.

*Blanco = material pasado dos veces por la extrusora

En la tabla 2 se muestran los parámetros termodegradativos y se observa que para todos los compuestos el orden de reacción se encuentra cercano a la unidad, lo cual indica que el mecanismo de descomposición es relativamente simple, y se podría inferir que las reacciones envueltas en el proceso son elementales. Con respecto a la temperatura de inicio del proceso de descomposición (Tid), los valores se incrementan con el contenido de carga para los compuestos con PP y PEAD. Lo cual indica que la adición de conchas de mar mejora la estabilidad térmica de los compuestos estudiados. En el caso de la mezcla de PP/PEAD con conchas de mar, el comportamiento es similar pero menos definido al analizar los diferentes porcentajes de carga utilizados.

Propiedades reológicas

En las figuras 5 a 7 se muestra la viscosidad en el fundido en función de la velocidad de deformación a 200 ºC para los compuestos bajo estudio. En todos los casos, la viscosidad en el fundido decrece con el incremento en la velocidad de deformación. También se observa que la carga utilizada incrementa ligeramente la viscosidad de los compuestos en el rango de velocidades de deformación estudiado, siendo este efecto más marcado en los compuestos de PEAD y PP/ PEAD con conchas de mar. Este comportamiento se puede atribuir a las aglomeraciones de las partículas de carga. Elefecto de estos agregados en la viscosidad en el fundido depende del equilibrio dinámico entre la ruptura y la formación de la estructura de partículas existentes. Es de hacer notar que en todos los casos, los compuestos con carga presentan mayor viscosidad que los polímeros puros, sin embargo, para los distintos contenidos de carga, las curvas se solapan.

Figura 5. Variación de la viscosidad en función de la velocidad de deformación para los compuestos de PP/conchas de mar, según el contenido de carga en cada formulación.

Figura 6. Variación de la viscosidad en función de la velocidad de deformación para los compuestos de PEAD/conchas de mar, según el contenido de carga .

Figura 7. Variación de la viscosidad en función de la velocidad de deformación para los compuestos de PP/PEAD/conchas de mar, según el con

En la tabla 3 se presentan los parámetros de la ley de potencia, el índice de fluidez (n) y el índice de consistencia (K), así como los valores del índice de flujo (MFI) de los compuestos estudiados. Como puede observarse, todos los compuestos un comportamiento pseudoplástico (n<1), además de encontrarse en la zona característica de los termoplásticos (0,3<n<0,7), tendencia esperada al trabajar con PP y PEAD. Para todos los compuestos (PP, PEAD y PP/PEAD con conchas de mar), en general, al agregar y aumentar el contenido de carga, se observa una disminución de n, debido posiblemente a la formación de aglomerados de las partículas de carga, y un incremento en K, evidenciando la rigidización del material. En el caso del PP, la disminución de n no fue significativa al agregar carga, por lo que se puede decir que el comportamiento reológico no se ve afectado de manera apreciable.

Tabla 3. Parámetros de la Ley de Potencia (n y K) e índice de flujo (MFI) para los compuestos de poliolefinas/conchas de mar. *Blanco = material pasado dos veces por la extrusora

*Blanco = material pasado dos veces por la extrusora

Se realizaron ensayos de MFI para todas las formulaciones con el objeto de tener una idea del comportamiento de los compuestos a más bajas velocidades de deformación. En relación a este parámetro, se puede observar en la tabla 4 que, al agregar la carga, ocurre una disminución de los MFI producto de la rigidización de las cadenas. Sin embargo, es de hacer notar que para las diferentes proporciones de conchas los valores se mantienen aproximadamente constantes.

Tabla 4. Propiedades mecánicas de los compuestos con 22 ppc de conchas de mar tratadas con diferentes contenidos de Lica 12 y con Polybond.

B. Influencia de la adición de Lica 12

El compuesto, con un contenido de 22 ppc de conchas de mar, se seleccionó para realizar los estudios del efecto que producía el tratamiento de la carga con un agente de acoplamiento (Lica 12) y un compatibilizante (Polybond). La selección de este contenido de carga se basó en los siguientes criterios: primero, del análisis de los resultados de las diferentes propiedades determinadas a las muestras, se concluye que la adición de conchas de mar a las matrices de PP, PEAD y PP/PEAD, origina un incremento del módulo de Young, así como una disminución de la elongación a la ruptura y ligeras variaciones en la resistencia a la ruptura, con variaciones poco significativas entre los compuestos con diferente contenido de carga. Este comportamiento mecánico está en concordancia con el comportamiento reológico y la morfología obtenida. Segundo, considerando que las conchas de mar presentan un alto porcentaje de carbonato de calcio (CaCO3) en fase aragonita y en la bibliografía se reporta que por lo general se utilizan contenidos de hasta 40% en peso de carga, en este trabajo se seleccionó una composición de 22 ppc de conchas de mar [Zhang et al., 2004, 2005) y (Liu et al., 2002)]. Por último, en base a criterios económicos ya que al usar el mayor contenido de carga natural, como lo son las conchas de mar, es posible disminuir los costos de producción.

Propiedades tensiles

Los agentes de acoplamiento pueden trabajar como agentes dispersantes para cargas como el CaCO3 debido a que disminuyen la energía superficial de éstas, reduciendo la interacción polímero-carga [González et al., 2002)]. En tal sentido, se esperaría que la energía necesaria para lograr la mínima deformación, representada por el módulo de Young, disminuyera ligeramente a medida que el porcentaje de agente de acoplamiento aumenta en los compuestos. Sin embargo, esto no ocurrió para ninguno de los compuestos con los diferentes porcentajes de agente de acoplamiento (Tabla 4), si se toma en cuenta la desviación estándar obtenida.

Con respecto al esfuerzo a la ruptura, se observa que al agregar el agente de acoplamiento Lica 12 a la mezcla de poliolefinas y a los polímeros puros, PP y PEAD, cargados con conchas marinas, no se logra promover un incremento en esta propiedad sino más bien una disminución. Lo cual coincide con lo reportado por González et al. [2004], en mezclas de PP/PEAD cargadas con CaCO3. En el caso del compuesto de PEAD con 0,7% de agente de acoplamiento, el comportamiento anómalo observado se considera que está dentro del error experimental debido a que en estos casos se obtuvieron altas desviaciones en los resultados (Tabla 4) y los demás ensayos realizados indican mas bien un efecto plastificante por parte de la Lica 12.

Aunque pudiera existir alguna adhesión entre el CaCO3 y la matriz del PP, PEAD y del PP/PEAD con la incorporación de Lica 12, el detrimento en la resistencia a la ruptura se le atribuye a la presencia de ciertas microgrietas o cavidades huecas, así como a aglomerados de carga que quedaron en la estructura de estos compuestos aun después del tratamiento, que hacen que el esfuerzo que se aplique sobre este material no se propague y/o magnifique a través de toda la pieza, sino que se acumule alrededor de las partículas de carga creando una discontinuidad en la estructura. Esto evitaría alcanzar mejoras en la resistencia tensil a pesar del tratamiento de la carga.

Por otra parte, en relación a los valores de deformación a la ruptura (Tabla 4), se observa un ligero incremento de esta propiedad debido a una posible mejor distribución del esfuerzo a lo largo del material como consecuencia de la dispersión de la carga, a causa de la adición de un agente de acoplamiento; por lo que éste puede deformarse en un mayor rango antes de producirse su fractura. Este comportamiento fue notable en los compuestos de PP, sin embargo, en los compuestos de PEAD no se obtuvo una tendencia clara y en la mezcla de PP/PEAD, la conducta se puede atribuir a la incompatibilidad de los polímeros.

La tendencia ligeramente decreciente que se observa para las propiedades de esfuerzo a la ruptura y el incremento en la deformación a la ruptura de las piezas al incrementar el contenido del agente de acoplamiento del tipo Lica 12, se podrían atribuir a un posible efecto plastificante que suelen ejercer los agentes de acoplamiento en los compuestos poliméricos cargados, lo que contribuye a que se mejore tanto la etapa de estiramiento en frío del material, la etapa iniciadora y/o promotora de la posterior deformación plástica, así como la prolongación de la ruptura final de la pieza fabricada. Estos resultados coinciden con los presentados por Han et al., [1978, 1981] y González et al., [2004].

Para los compuestos con PEAD se obtuvo una disminución del esfuerzo a la fluencia con la incorporación del agente de acoplamiento mas no con el incremento del mismo, mientras que cuando el polímero utilizado fue el PP, se observa que tanto el esfuerzo como la deformación a la fluencia permanecieron constantes.

En el compuesto de PP que se le agregó el agente compatibilizante (Polybond), se puede apreciar un ligero aumento en el módulo y en la resistencia a la fluencia al comparar con el compuesto no tratado y no se observan cambios en las propiedades en el punto de ruptura, quizás producto de una ligera interacción entre los componentes del compuesto. Este comportamiento no se presentó en el compuesto preparado con la mezcla de poliolefinas.

Morfología

En las figuras 8 y 9 se muestran las micrografías obtenidas por microscopía electrónica de barrido de los compuestos de PP con conchas de mar tratadas con diferentes concentraciones de Lica 12. En dichas micrografías, se observa una disminución del tamaño de partícula de carga, y al mismo tiempo, a la concentración de 0,7% de Lica 12 (Figura 9), pareciera que existiera una mayor interacción polímero-carga ya que no se observan casi cavidades huecas. A pesar de esto no se produjo el esperado incremento en el módulo de Young ni en la resistencia a la ruptura. En cambio, en los compuestos con la matriz de PEAD, la adición de Lica 12 (Figura 10) no produce ningún cambio en el tamaño de partícula, lo cual parece indicar que este agente de acoplamiento no mejora la dispersión ni la interacción polímero-carga.

Figura 8. Morfología de la superficie de fractura de: a) PP con 22 ppc de conchas de mar sin tratar, b) PP con 22 ppc de conchas de mar tratadas con 0,5% de Lica 12.

Figura 9. Morfología de la superficie de fractura de: a) PP con 22 ppc de conchas de mar tratadas con 0,7% de Lica 12, b) Ampliación de la figura 9a.

Figura 10. Morfología de la superficie de fractura de los compuestos de PEAD con 22 ppc de conchas de mar a) sin tratar y b) tratadas con 0,7% de Lica 12.

El comportamiento tensil observado en los compuestos de PP utilizando Polybond, se refleja en la micrografía de la figura 11, en donde no se aprecian cavidades si se compara con la figura 8a correspondiente al compuesto sin el agente compatibilizante. Esto es indicativo de una posible

interacción interfacial polímero-carga producto de la adición del Polybond.

Figura 11. Morfología de la superficie de fractura del compuesto de PP con 22 ppc de conchas de mar con Polybond.

Propiedades térmicas

De los termogramas de calentamiento y enfriamiento obtenidos para los diferentes compuestos donde las conchas de mar han sido tratadas con Lica 12, se determinaron los valores de las propiedades térmicas presentadas en la tabla 5.

Tabla 5. Propiedades térmicas de los compuestos con 22 ppc de conchas de mar tratadas con diferentes contenidos de Lica 12 y con Polybond.

NOTA: los datos de entalpía de fusión están en función de los gramos de polímero.

Las temperaturas de cristalización para los compuestos de PP, así como los valores de entalpía de fusión y de cristalinidad descienden ligeramente con el contenido de Lica 12. Esto indica un efecto plastificante por parte de la Lica 12 que explica el comportamiento observado en la resistencia a la ruptura. Por otra parte, no ocurren variaciones significativas en las temperaturas de fusión, lo cual es lógico para este parámetro térmico debido a las bajas concentraciones en que se emplean los agentes de acoplamiento.

En el caso de los compuestos de PEAD con conchas de mar tratada con Lica 12, se observa el mismo comportamiento plastificante que para los compuestos de PP, es decir la entalpía de fusión y la cristalinidad disminuyen con el contenido de Lica 12, en cambio no se muestran variaciones significativas en las temperaturas de fusión y cristalización.

En el caso de los compuestos de PP/PEAD con 22 ppc de carga tratada, la variación en los valores de las entalpías de fusión, en las temperaturas de fusión y en la cristalinidad, al incrementar el contenido de Lica 12, no está claramente definida. No obstante, para los compuestos de PP y los de la mezcla PP/PEAD donde se agregó el Polybond, el efecto relevante es el incremento en la temperatura de cristalización y en la cristalinidad. Esto podría indicar una contribución del PP funcionalizado sobre la cristalización, ya que al disminuir las aglomeraciones de carga, éstas quizás estén actuando como agentes nucleantes produciendo un incremento en la temperatura de cristalización.

Adicionalmente, se realizaron ensayos termodegradativos de las muestras usando un analizador termogravimétrico. En la tabla 5 los valores de las temperaturas de inicio de descomposición, Tid, de todas las muestras tratadas con el agente de acoplamiento (Lica 12) y para la muestra donde fue incorporado el agente compatibilizante (Polybond).

En los compuestos de PP y de PEAD, se observa un ligero incremento de la Tid hasta aproximadamente la composición de 0,5% de agente de acoplamiento (AA), Lica 12, y luego comienza a disminuir. Esto induce a pensar que un exceso de AA puede originar dos fenómenos: primero, que se forma una multicapa sobre la carga y el agente ya no puede actuar en la interfase polímero-carga y, segundo, que debido al exceso, una parte de AA podría quedar ocluido en la matriz polimérica, influyendo negativamente sobre la estabilidad térmica del material.

Con respecto al orden de la reacción, se tiene que los compuestos de PEAD y PP/PEAD muestran valores mayores a la unidad, lo que implicaría mecanismos de descomposicón complejos que los de los compuestos basados en PP y que es posible que ocurra un cambio de mecanismo con el contenido de agente de acoplamiento.

Propiedades reológicas

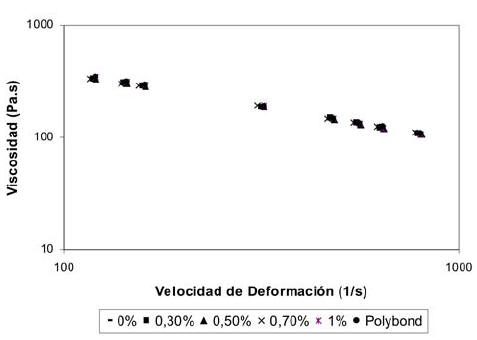

En la figura 12 se muestra una curva de viscosidad en función de la velocidad de deformación para los compuestos de PP con 22 ppc de carga (conchas marinas), con diferentes proporciones de Lica 12, respectivamente. En ella se puede apreciar que la adición del aditivo no afecta de manera apreciable el comportamiento lineal de las curvas ni tampoco los niveles de viscosidad, tal como se observa en el hecho de que todas las curvas se solapan entre sí. Igual comportamiento fue observado para los compuestos de PEAD y la mezcla PP/PEAD. No obstante, las investigaciones de Han et al., [1978, 1981], establecen que es posible cambiar drásticamente las propiedades reológicas de sistemas poliméricos altamente cargados a través del uso de agentes de acoplamiento. Un posible mecanismo mediante el cual se producen estos cambios es el fuerte efecto plastificante que producen los agentes de acoplamiento en las macromoléculas, modificando las características interfaciales del material polimérico y formando fuertes atracciones de Van der Waals entre las cadenas orgánicas cortas del agente de acoplamiento y las cadenas largas del polímero, mejorándose así la compatibilidad entre las partículas de la carga y la matriz polimérica, disminuyendo de cierta forma la viscosidad del compuesto. En el caso en estudio, para las formulaciones cargadas con conchas no hubo una modificación apreciable en el comportamiento reológico por lo que se puede decir que la Lica 12, en estos porcentajes, no parece actuar sustancialmente como modificador de superficie para las partículas de conchas marinas.

Figura 12. Variación de la viscosidad en función de la velocidad de deformación para los compuestos de PP con 22 ppc de conchas de mar con diferentes contenidos de Lica 12 y con Polybond.

En la tabla 6 se presentan los parámetros de la Ley de la Potencia, n y K, así como los valores del índice de flujo (MFI), correspondientes a las formulaciones con conchas marinas tratadas con agente de acoplamiento y a la formulación con polybond. Para el caso del PP, no se observa una tendencia clara en la variación de estos parámetros a medida que se incrementa el porcentaje de aditivo en estas formulaciones, sin embargo, para la muestra con 1% de Lica 12, el valor de n se reduce y el de K aumenta significativamente debido a la existencia de una posible interfase, aunque débil, que opone resistencia al flujo del material. En las formulaciones de PEAD, de manera similar a las de PP, no se observa tampoco un comportamiento definido; no obstante, para la muestra con 0,7% de Lica 12, se observó una disminución del K y un aumento del n, lo cual evidencia un posible efecto lubricante en las cadenas por el agente de acoplamiento, haciendo que se deslicen las cadenas de polímero facilitando el flujo. En cambio, para la mezcla PP/PEAD se aprecia una disminución en el valor de n y un ligero incremento en el valor de K a medida que aumenta el contenido de agente de acoplamiento, lo cual podría ser indicio de la formación de una débil interfase. Evaluando el efecto del polybond, en el caso del PP, se observa una disminución en el n y un aumento en el K, lo que se atribuye a la acción compatibilizante por parte del aditivo.

Tabla 6. Parámetros de la Ley de la Potencia (n y K) e índice de flujo (MFI) de los compuestos con 22 ppc de conchas de mar tratadas con diferentes contenidos de Lica 12 y con Polybond.

Por otro lado, para obtener una idea del comportamiento reológico a más bajas velocidades de deformación y por ser una medida fácil de obtener en la práctica, se realizó el ensayo de MFI para todas las formulaciones con carga tratada. En la tabla 6, se presentan los resultados de MFI para todas las formulaciones y, como se puede apreciar, las variaciones en los resultados no son significativas al tomar en cuenta la desviación estándar.

CONCLUSIONES

De los diferentes análisis realizados a todos los compuestos preparados (PP, PEAD y PP/PEAD con conchas de mar), se puede inferir que la presencia de la carga no afecta de manera significativa el conjunto de propiedades mecánicas, térmicas y reológicas de los mismos. Esto es un indicativo de que las conchas marinas, hasta un contenido de 22 ppc, funcionan como una carga inerte para los polímeros estudiados, lo cual es una ventaja para disminuir los costos de producción de materiales compuestos.

La cristalinidad de los compuestos PEAD/conchas aumenta a medida que el contenido de carga se incrementa por ser, posiblemente, puntos de inicio para la cristalización del material. La incompatibilidad entre el PP y el PEAD, en la mezcla y en la proporción estudiada, inhibe el efecto iniciador de cristalización que poseen las partículas de carga, observándose una tendencia a la disminución de la cristalinidad al aumentar el contenido de carga.

Todas las formulaciones cumplen con la Ley de la Potencia, y exhiben un comportamiento pseudoplástico. Para el PP y para la mezcla PP/PEAD, se observa que disminuye el exponente n de la Ley de la Potencia obteniéndose así un comportamiento más pseudoplástico, debido al equilibrio formación-ruptura de los aglomerados de carga presentes en estas formulaciones y por otra parte, incrementa el K, evidenciando así la rigidización del material, a medida que aumenta el contenido de carga en cada una de las formulaciones. Para el PEAD, los niveles de viscosidad se incrementan con la adición de carga, debido a que las partículas interfieren con el libre movimiento de las cadenas.

La incorporación de conchas marinas como carga en PP, PEAD y PP/PEAD incrementa el módulo de Young del compuesto en aproximadamente 25 % en relación con los materiales no cargados.

La proporción óptima de carga que se seleccionó para la segunda parte del estudio fue de 22 ppc. La escogencia de esta proporción en particular se establece por razones económicas, ya que la variación de las propiedades entre cada una de las concentraciones de carga estudiadas no fue de gran magnitud.

Con la incorporación de Lica 12, los valores del módulo de Young se ven afectados de una forma marcada. Por el contrario, para el caso de los compuestos con PP, la disminución en el esfuerzo a la ruptura y el incremento en la elongación a la ruptura implican un posible efecto plastificante, lo cual concuerda con los resultados de las propiedades térmicas, donde se obtuvo una disminución de la temperatura de cristalización y del porcentaje de cristalinidad de las muestras.

Al utilizar agentes compatibilizantes como el Polybond, el efecto de dispersión no se genera sino que se mejora la unión entre los componentes aumentando el valor del esfuerzo y ligeramente la deformación a la ruptura.

De los estudios de reometría capilar se puede apreciar que la incorporación de los aditivos no afecta de manera apreciable el comportamiento lineal de las curvas ni tampoco los niveles de viscosidad, observándose en el hecho de que todas las curvas se solapan entre sí.

Con la adición del Polybond en los compuestos de PP/ conchas y de PP/PEAD/conchas, se observó una ligera disminución en el índice de fluidez y un aumento en el índice de consistencia, lo que se atribuye a la posible acción compatibilizante por parte del aditivo, pero esto no se vio reflejado en las propiedades mecánicas de estos compuestos.

AGRADECIMIENTOS

Los autores agradecen al Fonacit a través del proyecto G- 2001000817 y al DID-USB a través del Grupo de Polímeros GID-014, por los soportes financieros.

REFERENCIAS

1. ALBANO C. Y SÁNCHEZ G. (1999). Study of the mechanical, thermal and thermodegradative properties of the virgin PP with recycled and non-recicled HDPE, Polymer Eng. Sci., 39(8), p.p. 1456-1469. [ Links ]

2. BARNES R. (1974). Zoología de los Invertebrados, Editorial Iberoamericana, Mexico, p. 307. [ Links ]

3. GARDINER M. (1978). Biología de los Invertebrado», Ediciones Omega, España, p. 81. [ Links ]

4. GONZÁLEZ J., ALBANO C., ICHAZO M. Y DÍAZ B. (2002). Effects of coupling agents on mechanical and morphological behavior of the PP/HDPE blend with two different CaCO3, European Polymer Journal 38, p.p. 2465-2475. [ Links ]

5. GONZÁLEZ J., CANDAL M., ALBANO C., ICHAZO M., MAIZ M. Y MARTÍNEZ A. (2004). Rheological, thermal and mechanical behavior of polyolefins/seashells composites, SPE´s ANTEC proceedings, p.p. 2952-2955. [ Links ]

6. HAN C., SANDFORD C. Y YOO H.. (1978). Effects of titanate coupling agents on the rheological and mechanical properties of filled polyolefins, Polym. Eng. Sci., 18 (11), p.p. 849-854. [ Links ]

7. HAN C., VAN DEN WEGHE T., SHETE P. Y HAW J. (1981). Effects of coupling agents on the rheological properties, processability, and mechanical properties of filled polypropylene Polym. Eng. Sci., 21 (4), p.p.196-204. [ Links ]

8. LIU Z.H., KWOK K.W., LI R.K. Y CHOY C.L. (2002). Effects of coupling agents and morphology on the impact strength of high density polyethylene/CaCO3 composites, Polymer, 43, p.p. 2501-2506. [ Links ]

9. LUTZ J. (1989). Thermoplastic Polymer Additives, Marcel Dekker, USA, p. 275. [ Links ]

10. MAITI S. Y MAHAPATRO P. (1991). Mechanical properties of i- PP/CaCO3 composites, J. Appl. Polymer Sci., 42, p.p. 3101-3110. [ Links ]

11. MITSUISHI K., KODAMA S. Y KAWASAKI H. (1985). Mechanical properties of polypropylene filled with calcium carbonate, Polym. Eng. Sci., 25(17), p.p. 1069-1073. [ Links ]

12. NAKAGANA H. Y SON H. (1985). Improvement of impact resistance of calcium carbonate filled polypropylene and propylene-ethylene block copolymer, Polymer Preprints, 26, p.p. 249-250. [ Links ]

13. PREMPHET K. Y HORANONT P. (2001). Improving performance of polypropylene through combined use of calcium carbonate and metallocene-produce impact modifier, Polymer and Plastics-Technology and Engineering, 40(3), p.p. 235-247. [ Links ]

14. SEYMOUR R. (1987). Compuestos poliméricos: polímeros cargados, Revista de Plásticos Modernos, 370, p.p. 501- 507. [ Links ]

15. TAYLOR D. Y PAYNTER C. (1994). Toughening of Polypropylene by CaCO3: Effect of particle size and surface coating, Toughering of plastic III, Conference proceedings, p.p. 628-638. [ Links ]

16. THIO Y., ARGON A., COHEN R.Y WEINBERG M. (2002). Toughening of isotactic polypropylene with CaCO3 particles, Polymer, 43, p.p. 3661-3674. [ Links ]

17. VOLLENBERG T.H. Y HEIKENS D. (1990). The Mechanical properties of chalk-filled polypropylene a preliminary investigation. J. Mat. Sci., 25, p.p. 3089-3095. [ Links ]

18. ZHANG L., LI C. Y HUANG R. (2004). Toughness mechanism in polypropylene composites: polypropylene toughned with elastomer and calcium carbonate, Journal of Polymer Science: Part B: Polymer Physics, 42, p.p.1656-1662. [ Links ]

19. ZHANG L., LI C. Y HUANG R. (2005). Toughness mechanism of polypropylene/elastomer/filler composites, Journal of Polymer Science:Part B: Polymer Physics, 43, p.p.1113-1123. [ Links ]