Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista de la Facultad de Ingeniería Universidad Central de Venezuela

versión impresa ISSN 0798-4065

Rev. Fac. Ing. UCV v.26 n.1 Caracas mar. 2011

Soldadura de un acero API 5l por medio del proceso de soldadura GMAW-pulsado

José Balbino león*, Cristina Redondo*, Sonia Camero*, Maribel Suárez*, Vicente Ignoto*

*Universidad Central de Venezuela, Escuela de Ingeniería Metalúrgica y Ciencia de los Materiales, Apartado Postal 47885, Los Chaguaramos, Caracas 1045, Venezuela

RESUMEN

El acero API 5L (Instituto Americano del Petróleo) es una aleación de gran utilización en la industria petrolera especialmente en la fabricación de tubos para el transporte de hidrocarburos. Dentro de sus características principales se pueden destacar las excelentes propiedades mecánicas y de soldabilidad con una microestructura ferrítico-perlítica. La soldadura GMAW-P es una variante del proceso de soldadura por arco con protección gaseosa, el cual emplea un arco eléctrico entre un electrodo continuo de metal de aporte y el charco de soldadura. Este proceso de alimentación automática de electrodo es sustituido por una alimentación del metal en la cual la transferencia se realiza a través de gotas muy delgadas inducidas por pulsos a intervalos espaciados regularmente. En este trabajo de investigación se determinaron un conjunto de parámetros de soldadura (Tp, Ip, Tb, Ib) para el proceso GMAW pulsado para la unión de juntas biseladas del acero API 5L X52, con un espesor de 9 mm utilizando como material de aporte un alambre macizo ER70S-6. Los resultados obtenidos fueron satisfactorios debido a los cordones de soldadura con buena penetración, buen acabado superficial y propiedades mecánicas similares al material base luego de la aplicación del proceso.

Palabras clave: Acero API 5L, GMAW-P, Criterio de Amin, Ferrita, Perlita.

WELDING OF API 5L STEEL BY GMAW-PULSED PROCESS

ABSTRACT

The API 5L steel (American Petroleum Institute) is an alloy extensively use in oil and gas industry particularly for manufacturing pipeline to transport hydrocarbons. Several of main features of this steel are its excellent mechanical properties and weldeability, with a ferritic-perlitic microstructure.The GMAW-P weld is a kind of GMW (Gas Meeting Welding) Process which uses an electric arc between the filler and the charco of the weld. The process of continuous introduction of the electrode is replaced by a metal introduction where the transfer is carried out by tiny drops which are inducing by interval spaced regularly. In this study it was determined a set of welding parameters (Tp, lp, Tb, lb) for GMAW pulsed process to beveled joints of the API 5L steel with 9mm of thickness using a filler wire of ER70S-6- The results were satisfactory because a weld bead with good penetration was obtain, just as a excellent superficial finished and mechanical properties similar to the base metal after the process application.

Keywords: API 5L steel, GMAW-P, Amin criteria, Ferrite, Perlite.

Recibido: mayo de 2008 Revisado: marzo de 2011

INTRODUCCIÓN

Las aplicaciones industriales de los aceros denominación API 5L caracterizados por una estructura constituida básicamente por dos fases (Ferrita y Perlita), han aumentado progresivamente después de su concepción. En la actualidad estos aceros son utilizados ampliamente en la industria petrolera en la fabricación de tanques de almacenamiento de hidrocarburos, tuberías para el transporte de gas y tuberías para el transporte de petróleo.

La microestructura de este acero, en el cual la ferrita se encuentra en mayor proporción, es originada por el efecto de la composición química y por los diferentes tratamientos termomecánicos aplicados en su elaboración, lo cual permite que esta aleación alcance el límite de fluencia y la tenacidad requerida para ser utilizada en la fabricación de tubos de grandes diámetros para el transporte de hidrocarburos.

En la actualidad, se emplean dispositivos soldados en los diferentes procesos industriales de manufactura o en la reparación de piezas de grandes dimensiones, por lo tanto, el estudio de procesos de soldadura principalmente, el efecto sobre la microestructura y las propiedades del arco son parámetros de gran importancia a tomar en cuenta para asegurar una soldadura confiable.

La soldadura por arco de metal y gas (GMAW) es un proceso de soldadura que emplea un arco eléctrico entre un electrodo continuo de metal de aporte y el charco de soldadura (AWS, 1998). Este proceso de alimentación automática de electrodo consumible utiliza un gas de protección para impedir principalmente la contaminación por la acción de la atmósfera (oxígeno, nitrógeno e hidrógeno), del metal base a altas temperaturas, el electrodo y el baño de fusión. Lo cual impide la formación de poros, nitratos, inclusiones, etc. los cuales afectan la resistencia de la junta soldada (Gonçalves e Silva et al. 2007).

El término GMAW-P corresponde a una variante del proceso anteriormente descrito en donde la transferencia del metal se realiza a través de gotas muy delgadas inducidas por pulsos a intervalos espaciados regularmente. Esto trae como consecuencia que las condiciones de transferencia proporcionen un charco de soldadura más pequeño y de mayor control, lo que permite soldar materiales de secciones con espesor delgado y en cualquier posición (Brosilon, 1984) y presentando a su vez un excelente acabado superfi- cial con escasas salpicaduras y porosidades (Amin, 1984). Esta técnica se caracteriza por: un menor aporte térmico, un menor nivel de tensiones residuales, un menor gasto de energía, un menor costo de gas de protección, lo que influye directamente en la eficiencia de la deposición, calidad estética y estructural de la junta, la geometría de la soldadura y la manera en que las operaciones industriales puedan ser realizadas (Gonçalves e Silva et al. 2007; (Gonçalves e Silva et al. 2008).

En este trabajo se determinaron el conjunto de parámetros (Corriente Pico Ip, Corriente Base Ib, Tiempo Pico Tp y Tiempo Base Tb) (figura 1) basados en el Criterio de Amin del proceso GMAW-P para la unión de juntas biseladas de espesor 9 mm del acero API 5L X52, utilizando como material de aporte un electrodo macizo ER70S-6 con protección gaseosa (80% Ar – 20% CO2).

Figura 1. Parámetros típicos de la soldadura GMAWPulsada.

PROCEDIMIENTO EXPERIMENTAL

Materiales y equipos

Se emplearon láminas del acero API 5L X52 suministradas por el fabricante con las siguientes dimensiones: 300 x 245 x 9 mm. Estas fueron maquinadas para la elaboración del cupón de prueba en la que se realizó un bisel en V en ángulo de 60º con un talón de 1,2 mm (figura 2).

Figura 2. Diseño de junta

El equipo de soldadura empleado para la realización de los ensayos fue una fuente de soldadura multiproceso MTE DIGITEC 450/600 de fabricación brasileña. Como material de aporte en el proceso de soldadura se utilizó un alambre sólido ASME ER70S-6 de 1,2 mm de diámetro y a su vez el gas de protección empleado fue una mezcla de 80% Argón y 20% CO2 (Lincoln Electric, 1995).

Las composiciones químicas tanto del metal base como la del material de aporte fueron determinadas empleado la técnica de Espectroscopia de Absorción Atómica para los elementos silicio y manganeso y el método Gasométrico para el carbono y el azufre (tabla 1).

Tabla 1. Composición química del material base y material de aporte empleados.

Determinación de los parámetros de soldadura

Los parámetros comúnmente usados para el procesamiento y monitoreo de los valores medios y las desviaciones estándar de la soldadura es el voltaje y la corriente (Sánchez Roca et al. 2005). Para la adquisición y almacenaje de los datos de los parámetros antes mencionados con transferencia pulsada se empleó un sistema computacional denominado OSCILOS V.4.0 que consta de un osciloscopio digital conectado a un computador personal el cual permite realizar funciones específicas para el análisis de procedimientos de soldadura. Este programa funciona mediante la instalación de sensores electrónicos a la fuente de soldadura y registra parámetros como: la corriente, el voltaje, la velocidad de alimentación del alambre y el flujo de gas. Estos registros permitieron obtener y analizar oscilogramas de corriente y tensión, pudiendo determinar información adicional como la variación de la tasa de alimentación del alambre, el flujo de gas y el cálculo de la potencia y energía aportada por el arco.

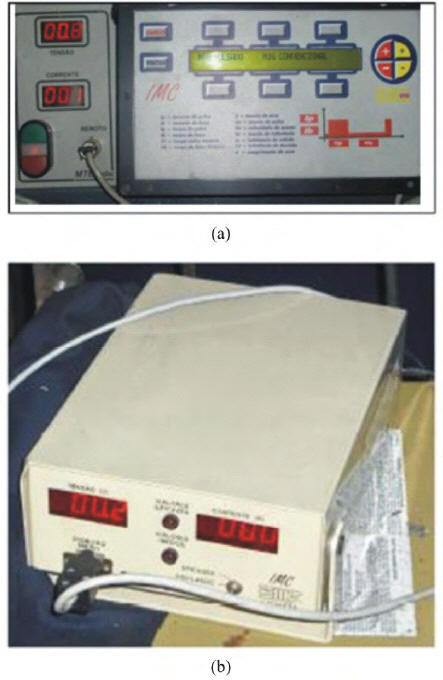

Adicionalmente se instalaron dos instrumentos periféricos para monitorear y controlar el proceso verificando tanto los valores de voltaje (V), corriente (A) y velocidad de alimentación (WF) que arroja la fuente (figura 3).

Figura 3. a) Panel de control del equipo de soldadura, b) Equipo TC-1 medición de voltaje y corriente media externo

La selección de los parámetros de arco pulsado se determinaron por la metodología de Amin (1983) que permitió obtener las variables: Ip, Ib, Tp y Tb. Se determinó una zona paramétrica utilizando tres velocidades de alimentación diferentes tomando en cuenta la velocidad de soldadura (Vs) en función de la velocidad de alimentación (WF). Hay que destacar que la selección de estos parámetros a su vez se basaron en tres requisitos indispensables mencionados a continuación (Rajasekaram,1988):

La velocidad de alimentación del alambre (WF) debe estar en balance con la tasa de fusión del alambre, tal que la longitud de arco se mantenga constante durante la soldadura. (Criterio de Burnoff).

La transferencia tipo spray debe ser producida, incluso a velocidades de alimentación bajas. (Criterio de Transferencia Metálica).

La corriente base debe garantizar un mínimo que permita la estabilidad del arco. (Criterio de Estabilidad del Arco).

La tabla 2 resume las consideraciones tomadas en cuenta para la determinación de la zona paramétrica.

Tabla 2. Condiciones de prueba para la aplicación de la soldadura GMAW-P.

Una vez conocida la combinación de parámetros de soldadura en relación con el calor aportado, aspecto superficial, refuerzo de raíz y penetración, se procedió a soldar el resto de los cupones con dichas condiciones.

Calificación del proceso de soldadura

Se aplicaron una serie de ensayos sobre el cupón de soldadura de la junta obtenida por el proceso de soldadura GMAW-P para su calificación. Estos ensayos fueron tanto no destructivos como destructivos tomando en cuenta el código ASME en su sección IX.

RESULTADOS EXPERIMENTALES

Criterio de Burnoff

A partir de los ensayos realizados tanto con corriente pulsada (transferencia pulsada) como con corriente constante (transferencia corto-circuito) se logró la construcción del gráfico: corriente media vs velocidad de alimentación WF (figura 4).

Figura 4. Relación entre Im vs WF para la soldadura con corriente constante y corriente pulsada usando como aporte ER70S-6 de diámetro 1,2 mm

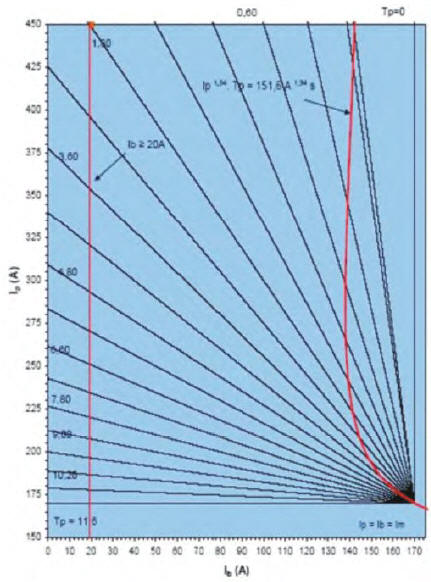

En dicha representación el punto de corte entre ambas rectas se obtuvo en WF = 4,4 m/min y lm= 182 A, siendo dichos valores utilizados para el cálculo del tiempo de ciclo (T) para tres velocidades de alimentación estudiadas. En la figura 5 se puede observar un grafico típico de tiempo de Ip vs Ib para establecer la zona parametrica predicha según el Criterio de Burnoff, para una velocidad de alimentación de WF = 3,0 m/min.

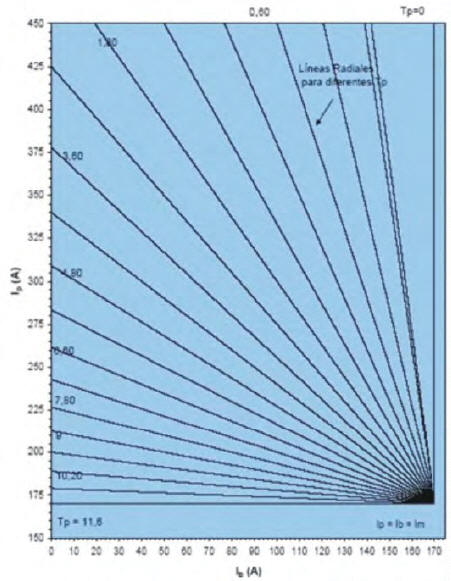

Figura 5. Zona paramétrica según el criterio de Burnoff para WF = 4 m/min, lm = 170 A y T = 11,6 ms

Criterio de transferencia metálica

A pesar de que las condiciones de pulso, representadas en la zona paramétrica (figura 5), satisfacen el Criterio de Burnoff, existen algunas combinaciones (Ip, Ib, Tp y Tb) que no producirán transferencia metálica tipo spray y no podrán desprenderse una gota de aporte en cada pulso. Por esta limitación se procedió a determinar la zona de trabajo a través de la relación entre Ip y Tp.

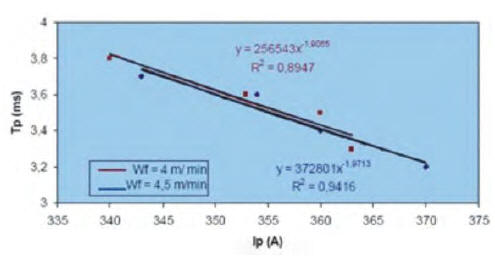

En la figura 6 se muestra la representación gráfica potencial de Tp (ms) vs Ip (A) para dos velocidades de alimentación WF = 4 m/min y WF = 4,5 m/min.

Figura 6. Representación potencial entre Ip y Tp par la condición de una gota promedio por pulso para un volumen de gota desprendida de 0,9 mm3 de material de aporte ER 70S-06.

Aplicando el método de regresión lineal para el tratamiento de los valores representados se pudo obtener una expresión promedio equivalente a:

![]()

El valor de la pendiente m = -1,94 fue tomado como parámetro para determinar la constante del desprendimiento (Kv) que a su vez nos proporciona una ecuación isoparamétrica que relaciona la corriente pico (Ip) y el tiempo pico (Tp) para un volumen constante de gota.

Criterio de estabilidad del arco

La corriente mínima de trabajo utilizada en las pruebas de soldadura fue de 20 A. Esta condición garantizó que la corriente base fuera inferior al valor fijado. Con este requisito se limitó por tercera vez la zona paramétrica obtenida inicialmente.

En la figura 7 se puede apreciar la zona paramétrica final según el Criterio de Burnoff limitado por la curva de potencia constante y el criterio de estabilidad de arco con una velocidad de alimentación de 4 m/min, una intensidad media (lm) de 170 A y T = 11,6 ms.

Figura 7. Zona paramétrica final cumpliendo el criterio de Amin para WF = 4 m/min, lm= 170 A y T = 11,6 ms

Acotamiento de la zona paramétrica

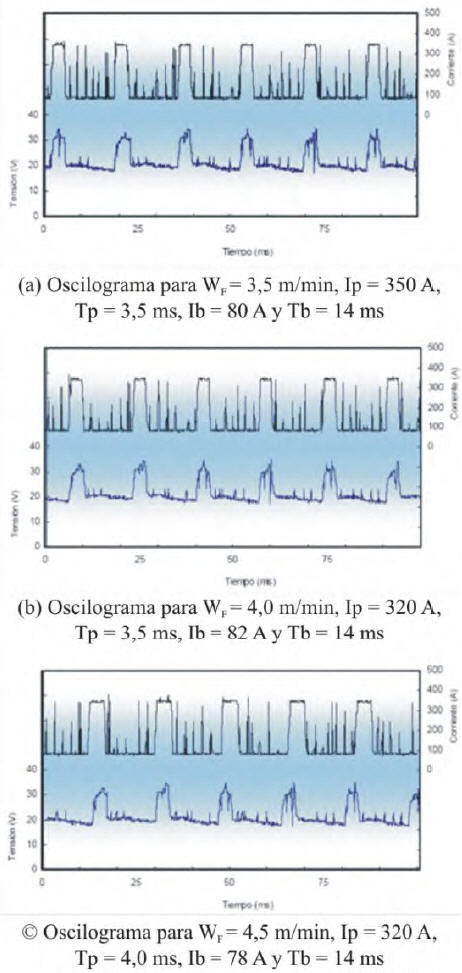

Luego de haber obtenido una zona de trabajo satisfactoria tomando en cuenta el Criterio de Amin se procedió a realizar los ensayos garantizando las condiciones de estabilidad de arco y el desprendimiento de una gota por pulso. Podemos observar tres oscilogramas testigo (figura 8) en la cual se muestra el comportamiento de una gota por pulso para cada velocidad de alimentación estudiada, delimitando finalmente las condiciones de trabajo para cada caso estudiado.

Figura 8. Representación gráfica (oscilogramas) de las condiciones obtenidas para el proceso de soldadura GMAW-P.

Inspección visual

La técnica de inspección visual fue empleada antes, durante y después del proceso de aplicación de la soldadura. En ella se determinó que el material antes de ser soldado no presentaba defectos como costras, costuras, escamas, entre otros. Durante el proceso de soldadura la inspección consistió en la búsqueda de defectos superficiales. Finalmente las pruebas realizadas demostraron que este proceso de soldadura produce cordones de soldadura con una alta calidad y libre de defectos, lo cual lo hace confiable (figura 9).

Figura 9. Aspecto superficial de tres cupones de soldadura analizados.

Micrografía

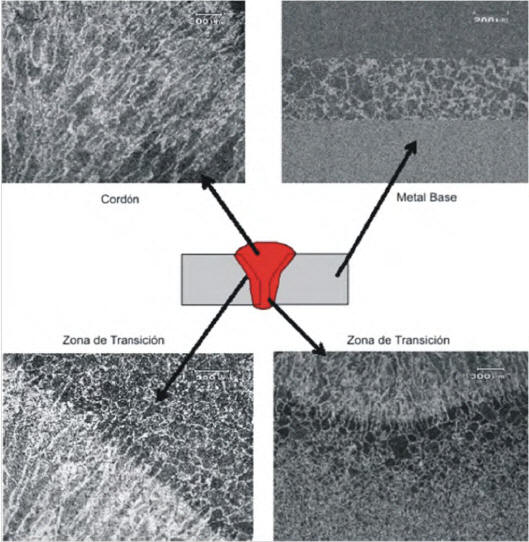

Se pueden observar en las fotomicrografías (figura 10) las diferentes zonas de la junta soldada. En el caso del metal Base la microestructura esta constituida mayoritariamente por ferrita (fase clara) y por perlita (fase oscura). En la zona de transición se puede detallar la transición de las fases antes mencionadas hacia la formación de martensita. Finalmente la zona de cordón está constituida completamente por martensita.

Figura 10. Fotomicrografías a 100X de las diferentes zonas de estudio de la junta soldada del acero API 5L

Ensayos de Tracción

Para la realización de los ensayos de tracción se utilizó una máquina universal de Ensayos Mecánicos (Instron 8502) con una celda de carga de 25 toneladas y un desplazamiento máximo de 10 cms ubicada en la Escuela de Ingeniería Metalúrgica y Ciencia de los Materiales de la Facultad de Ingeniería de la UCV. Para ello, se efectuaron ensayos en las condiciones del metal base, el material de aporte y la junta soldada (cordón).

En la tabla 3 se reportan los resultados de los diferentes ensayos de tracción. En los casos del metal base y del material de aporte, los valores obtenidos superan lo establecido por la Norma AWS, pero en el caso del material soldado se obtiene que los valores del esfuerzo de fluencia están ligeramente por debajo del valor de la norma y la elongación está fuera del rango. Este resultado puede ser atribuible a la cantidad de Martensita encontrada que produce un efecto de disminución de la ductilidad del material.

Tabla 3. Resultados de los ensayos de tracción.

Dureza

Se realizaron ensayos de dureza Rockwell B (HRB) empleando una pre carga de 10 Kgf en un durómetro universal marca WilsonRockwell. Se llevaron a cabo dos barridos de dureza trasversales al cordón de soldadura, realizando mediciones en el pase de relleno, de raíz y en la zona intermedia entre los dos cordones. En la figura 11 puede observarse el esquema de medición de la dureza efectuada en las probetas soldadas.

Figura 11. Esquema de barrido de durezas sobre la probeta soldada. (MPa) Elongación (%)

Los resultados desprendidos (tabla 4) de los ensayos de dureza indican una homogeneidad de las tres zonas de la junta analizada. Se puede inferir que a nivel superficial no hubo cambios en términos de dureza.

Tabla 4. Valores de Dureza Rockwell B de la junta soldada del acero API 5L. Los valores indicados con * corresponden a la zona de transición y los indicados con ** corresponden a los valores del cordón, el resto de los valores corresponden al metal base.

Ensayo de doblez

Con la finalidad de verificar el grado de solidez y ductilidad de la junta se practicaron los ensayos de doblez guiado de raíz y de cara. El procedimiento del ensayo así como el diseño de la probeta se llevaron a cabalidad de acuerdo al código ASME sección IX.

En la figura 12 se puede observar los ensayos de doblez guiados de raíz donde se evidencia una grieta en el cordón. En los ensayos efectuados, se apreciaron grietas en las probetas ensayadas por la cara lo que produjo una fractura dúctil.

Figura 12. Aspecto de los ensayos de doblez (a) caso guiado de raíz. (b) caso guiado de cara.

Esta diferencia puede ser explicada debida a la poca dilución del material de aporte en la raíz lo que se traduce en poca absorción de la energía proveniente del impacto. Por otra parte hay que destacar que los requerimientos del código ASME no fueron alcanzados durante el ensayo.

CONCLUSIONES

Los parámetros de soldadura GMAW-P, para la unión de juntas soldadas del acero API-5L de espesor 9 mm son: Ip = 350 A, Tp = 4 ms, Ib =80 A, Tb = 14 ms, WF = 4,5 m/min y Vs = 20 cm/min utilizando como gas de protección una combinación de 80% Ar y 20% CO2 y como material de aporte el alambre (ER70S-6) de 1,2 mm de diámetro.

El Criterio de Amin (1983) es aplicable en la predicción y selección de los parámetros de soldadura para el proceso GMAW-P en un acero API 5L.

No se observaron la presencia de ninguna otra fase distinta a las constituyentes elementales del acero API 5L (ferritaperlita). Esto garantiza desde el punto de vista microestructural que este método fue adecuado para la soldadura del acero estudiado.

La aplicación de los ensayos no destructivos en el cupón de prueba mostró una soldadura de calidad sin discontinuidades con buena penetración y buen acabado superficial.

La resultados obtenidos en las pruebas de tracción y dureza indican que la junta soldada y el metal base tienen propiedades mecánicas similares luego de la aplicación del proceso GMAW-P.

En el caso del ensayo de doblez se evidenció una fractura dúctil atribuida a la falta de refuerzo del material depositado en la raíz de la junta.

AGRADECIMIENTO

Los autores quieren dar un especial agradecimiento al Consejo de Desarrollo Científico y Humanístico de la Universidad Central de Venezuela (CDCH-UCV) por su contribución al financiamiento otorgado para la realización de este trabajo de investigación.

REFERENCIAS

1. AmeriCan Welding SoCiety (1998). AWS Welding Handbook, Tecnología y Procesos. Vol 2. 8va edición. [ Links ]

2. Amin, M. (1983). Pulsed current parameters for arc stability and controlled metal transfer in arc welding. Metal Construction, Vol 15, N° 5, 1983, pp. 272-278. [ Links ]

3. Brosilon, R. (1984). Welding better with pulsed power. Welding Design and Fabrication, Vol 57, No. 10, pp. 57-70. [ Links ]

4. GonÇalVez e SilVa, R.H., Dutra, J.C., GoHr Jr, R. (2007). Fundamentos científicos e tecnológicos para o desenvolvimento do processo MIG/MAG por curto circuito controlado (CCC) – Uma revisão da literatura. Parte 1 de 3: aspectos históricos e dos mecanismos de fusão do arame. Soldagem Insp. Vol 12, No 3, pp. 237-243. [ Links ]

5. GonÇalVez e silVa, R.H., Dutra, J.C., GoHr Jr, R. (2007). Fundamentos científicos e tecnológicos para o desenvolvimento do processo MIG/MAG por curto circuito controlado (CCC) – Uma revisão da literatura. Parte 3 de 3: princípios dos sistemas MIG/MAG em curtocircuito com controle de corrente. Soldagem Insp. Vol 13 No 1, pp. 70-81. [ Links ]

6. LinColn EleCtriC (1995). Gas metal arc welding. Carbon, low alloy and stainless steels and aluminium en http://www.lincolnelectric.com. pp. 1-95. [ Links ]

7. Pineda, m. (2004). Determinación de los Parámetros en Soldadura GMAW pulsada del acero inoxidable AISI 316L. Trabajo Especial de Grado, Facultad de Ingeniería UCV. pp.1-195. [ Links ]

8. RaJasekaram, S., kulkarni, S.D., Mallya, U.D., CHaturVedi, R.C. (1988). Droplet detachment and plate fusion characteristics in pulsed current gas metal arc welding process, Weld Journal, Vol. 77, N° 6, pp. 254- 269. [ Links ]

9. Redondo, M. (2006). Determinación de los parámetros de soldadura GMAW-P del acero API 5L. Trabajo Especial de Grado, Facultad de Ingeniería UCV, pp. 1-151. [ Links ]

10. Sánchez Roca, A., Carvajal Fals, H., Blanco Fernández, J., Sanz Adan, F. (2005). Aplication of U versus I diagrams for process satability evaluation in gas metal arc welding in short circuit transfer mode. Soldagem Insp. Vol 10, No 2, pp. 85-91. [ Links ]