Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO  uBio

uBio

Share

Universidad, Ciencia y Tecnología

Print version ISSN 1316-4821On-line version ISSN 2542-3401

uct vol.12 no.49 Puerto Ordaz Oct. 2008

ANÁLISIS PROBABILÍSTICO DEL MANTENIMIENTO PREDICTIVO Y CORRECTIVO DE MÁQUINAS ELÉCTRICAS ROTATIVAS EN UNA PLANTA TREFILADORA

Mata, Daniel Aller, José Manuel Bueno, Alexander

El Ing. Daniel Mata es Estudiante en la Coordinación de Ingeniería Eléctrica, Universidad Simón Bolívar, Valle de Sartenejas, Baruta, Edo. Miranda, Venezuela, teléfono 0416- 6271371, correo electrónico dmata82@gmail.com.

El Dr. José Manuel Aller es Profesor Titular en el Dpto. Conversión y Transporte de Energía de la misma Universidad, teléfonos 0212-9063735, correo electrónico jaller@usb.ve .

El MSc. Alexander Bueno es Profesor Asociado en el mismo Departamento, teléfonos 0212-9063736 y 0412-9107833, correo electrónico bueno@usb.ve .

Resumen:

El mantenimiento de motores eléctricos en empresas de trefilado representa un reto importante debido a las condiciones industriales existentes en este tipo de plantas. Además, los procesos de producción involucrados pueden ser críticos. El mantenimiento juega un papel determinante para mantener o incrementar los niveles de disponibilidad. Por este motivo debe ser evaluado y corregido con herramientas objetivas. En este trabajo se utilizan modelos basados en cadenas de Markov e indicadores probabilísticos que permiten analizar y corregir los procesos de inspección, mantenimiento preventivo y correctivo utilizado en este tipo de plantas. Los datos obtenidos a partir de las entrevistas y registros de una planta de trefilado real se han utilizado como insumo para analizar sus procesos de mantenimiento, evaluar alternativas y proponer cambios que incrementen la disponibilidad de la planta.

Palabras clave: Mantenimiento preventivo/ Mantenimiento correctivo/ Cadenas de Markov/ Disponibilidad/ Tiempo medio entre falla/ Planta trefiladora.

PROBABILISTIC ANALYSIS OF THE PREDICTIVE AND CORRECTIVE MAINTENANCE FOR ROTATIVE ELECTRIC MACHINES IN STEEL WIRE DRAWING PLANT

Summary:

The electric motor maintenance in steel companies represents a major challenge due to the existing industrial environmental conditions. In addition, industrial processes involved can be critical. Maintenance plays a decisive role in the production and for that reason should be evaluated and corrected with objective tools. This paper applies models based on Markov chains and probability indicators that analyze and correct the inspection, preventive and corrective maintenance processes used in such plants. Data obtained from interviews and records of a real steel wire drawing plant has been used to analyze their maintenance processes, evaluate alternatives and propose changes that will enhance the availability of the plant.

Keywords: Preventive Maintenance/ Corrective Maintenance/ Markov Chains/ Availability/ Mean Time Between Failure/ Steel Wire Drawing Plant

Manuscrito finalizado en Caracas, Venezuela el 2008/03/05, recibido el 2008/03/31, en su forma final (aceptado) el 2008/05/28.

I. INTRODUCCIÓN

El mantenimiento es visto, en la industria, como un mal necesario, un gasto o una pérdida en el que debe incurrir la organización para mantener operativo su proceso productivo. Debido a esto, las prioridades de la empresa no se centran normalmente en el mantenimiento de sus equipos sino en la producción que estos presentan [1,2]. La utilización de indicadores objetivos de mantenimiento, que permitan evaluar estos procesos, pueden ayudar a corregir deficiencias e incrementar la producción de una planta industrial [3, 4].

Muchos de estos indicadores pueden relacionar los costos del mantenimiento con la producción o las ventas, otros permiten determinar si la disponibilidad es adecuada o qué factores se deben modificar para lograr que se incremente [5]. Los objetivos principales de las actividades de mantenimiento en una planta industrial se pueden resumir en: permitir que las operaciones de mantenimiento puedan ser realizadas rutinariamente, reducir su cantidad y frecuencia, minimizar los insumos necesarios, optimizar la cantidad de mantenimiento preventivo requerido, asegurar la adecuada utilización de los talleres donde se realiza y mejorar su organización.

En una empresa siderúrgica, las máquinas eléctricas juegan un papel crítico en el proceso de producción y trefilado. Los equipos encargados de mantener las máquinas en operación dependen especialmente del deterioro de los motores eléctricos de corriente continua, responsables de los procesos de trefilado. Estos equipos son sometidos a frecuentes inspecciones en los se puede observar desgastes acelerados de las escobillas y temperaturas superiores a las nominales en el área del colector que afectan la conmutación de la corriente [6]. Estos problemas reducen la disponibilidad de la cadena de producción debido a la ocurrencia de fallas en estas máquinas.

Los motores de corriente continua utilizados en la de cadena de trefilado cuentan con un sistema de refrigeración por ventilación forzada, que utiliza filtros para mantener la calidad del aire y permitir una transferencia de calor adecuada. El polvo de hierro que se desprende del proceso de debastado obstruye las rendijas de los filtros y reduce la transferencia de calor. El mantenimiento preventivo de las máquinas debe realizarse en sitio debido a sus dimensiones, pero algunas reparaciones (mantenimiento correctivo) se deben realizar en el taller. El desempeño del taller juega un papel importante debido a que la probabilidad de falla de un equipo puede depender hasta en un 75% de la calidad de las reparaciones realizadas [7].

Las personas que operan los equipos son una fuente de información determinantes en algunos aspectos [8]. Sin embargo, para evaluar la situación general del sistema de mantenimiento y corregir algunos puntos críticos es necesaria herramientas más objetivas [9]. Los modelos matemáticos y algunos indicadores pueden evaluar tanto la probabilidad de que un motor esté en inspección, en mantenimiento o en reparación, como el tiempo medio para que un motor falle, luego de una operación de mantenimiento [10].

Con la ayuda de estas herramientas y la información que puedan proporcionar los operarios en el proceso de reparación y mantenimiento en el taller, es posible determinar aquellos aspectos que son fácilmente mejorables en el corto y mediano plazo.

En este trabajo se utilizan modelos de transición de Markov en tiempo continuo de uno o más estados, con los cuales se determinan las tasas de entrada y salida, así como la disponibilidad del sistema [11]. Se utilizan como indicadores medidas temporales del mantenimiento tales como el tiempo medio entre falla y el tiempo medio en mantenimiento preventivo [1,10]. Se presentan los resultados obtenidos tanto en la recopilación de datos del mantenimiento en una línea real de trefilado, como en su correspondiente taller de mantenimiento. Los datos recabados se utilizan para modelar matemáticamente el proceso y los resultados son analizados, indicando los factores que influyen sobre los diferentes indicadores. Este análisis permite proponer adaptaciones en el sistema de mantenimiento preventivo y correctivo que mejores los indicadores utilizados.

II. DESARROLLO 1.

Marco teórico

1. 1. Metodología La metodología utilizada en este trabajo se fundamenta en la aplicación de los modelos de transición de Markov en tiempo continuo, de uno o más estados, para evaluar la disponibilidad de una cadena de trefilado en función del mantenimiento preventivo y correctivo de los motores eléctricos que conforman la línea de producción. Para la determinación de las tasas de entrada y salida de los diferentes equipos que conforman la cadena de producción se utilizaron los reportes de falla registrados durante los últimos ocho años, así como una serie de entrevistas con el personal técnico de mantenimiento. Con esta información se realizaron modelos de mantenimiento predictivo y correctivo, tanto para la situación actual de la planta como para cada una de las alterbativas. Los indicadores obtenidos en las diferentes situaciones se comparan para evaluar las ventajas de las soluciones propuestas y su impacto en los niveles de producción y costo del mantenimiento en la planta siderúrgica.

1. 2. Mantenimiento Preventivo

El mantenimiento preventivo es un componente importante en la operatividad de una planta industrial y representa probablemente el mayor esfuerzo dentro de su organización. Se define como el cuidado y servicio realizado para mantener la maquinaria en un estado de operación satisfactorio [1,2]. Esto se logra mediante una inspección sistemática que permite la detección y corrección de fallas previa a su ocurrencia o antes de que causen un cambio en el estado de operación óptimo del equipo. Los objetivos del mantenimiento preventivo son [9]:

1. Asegurar y extender la vida útil de los equipos de producción.

2. Reducir el tiempo durante el cual el equipo presenta la falla.

3. Realizar efectivamente un programa planificado de mantenimiento.

4. Minimizar las pérdidas de producción debidas a fallas en las máquinas.

5. Promover la limpieza y la seguridad. El mantenimiento preventivo debe estar orientado a la rentabilidad de la empresa, de lo contrario está destinado al fracaso [3]. Las acciones del mantenimiento preventivo se pueden clasificar de acuerdo a su naturaleza, en los siguientes renglones:

Inspección: realizada de forma periódica en equipos y sus elementos, determina su estado comparando sus características físicas, eléctricas, mecánicas, etc., con estándares establecidos.

Servicio: limpieza, lubricación, carga y preservación periódica de los elementos y materiales que componen al equipo para evitar fallas.

Calibración: determina de forma periódica los valores que caracterizan a un elemento comparándolo con un estándar.

Prueba: determina periódicamente el estado de funcionamiento de una máquina y detecta la degradación mecánica y/o eléctrica. Ajuste: mecanismo que permite obtener el comportamiento óptimo del equipo al aplicarlo a piezas específicas.

Instalación: reemplazo de las partes consumibles de la maquinaria, en su justo momento, para conseguir las tolerancias específicas del sistema.

En el mantenimiento preventivo se pueden definir, entre otros, los siguientes indicadores temporales [1,2]: Tiempo

Total de Mantenimiento Preventivo Medio: Es el tiempo promedio necesario para realizar el mantenimiento preventivo programado. No se considera el tiempo de mantenimiento empleado durante la operación o demoras de tipo operativas o administrativas [1]:

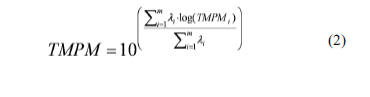

Tiempo Medio de Mantenimiento Preventivo (TMPM): Tiempo requerido para realizar el 50% de las actividades programadas en los equipos y sus componentes en las condiciones mencionadas en el cálculo del TMPMi. Para distribuciones normal-logarítmicas de tiempos de mantenimiento preventivo el TMPM viene a ser [1,2]

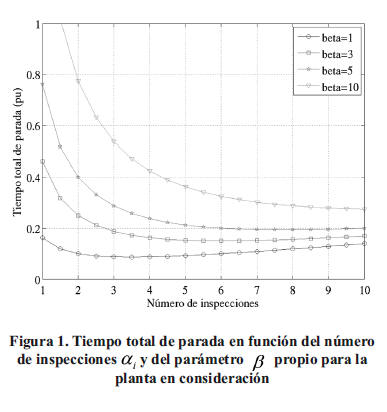

1. 3. Modelo optimizado de mantenimiento preventivo En muchas ocasiones el mantenimiento preventivo interfiere la producción, pero en general tiende a reducir los tiempos de parada forzada al disminuir el número de fallas. Para determinar el tiempo óptimo de parada de una planta se puede definir un modelo que determina este lapso en función de los tiempos de parada por falla o por inspección como [10]:

En la Figura 1 se muestra un gráfico de la evolución de los tiempos totales de parada con el número de inspecciones, para varios valores del parámetro .![]() En este ejemplo se consideraron tiempos de parada por falla de 15% y tiempos de inspección de 1,25%. El valor del parámetro

En este ejemplo se consideraron tiempos de parada por falla de 15% y tiempos de inspección de 1,25%. El valor del parámetro ![]() debe ser obtenido de la experiencia acumulada en cada planta.

debe ser obtenido de la experiencia acumulada en cada planta.

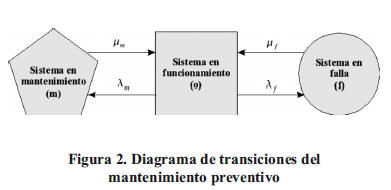

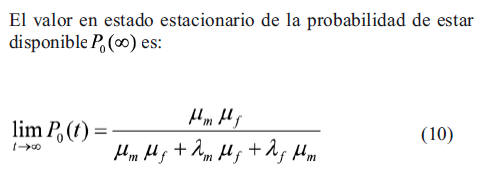

1. 4. Modelo de Markov para determinación de disponibilidad de mantenimiento preventivo Para analizar la disponibilidad de un proceso sometido a reparaciones por fallas y mantenimiento preventivo se pueden utilizar modelos de cadenas de Markov con varios estados. El modelo básico representa un sistema que puede presentar una falla de operación o una salida por mantenimiento preventivo. En cada uno de estos estados existe la posibilidad de regresar a la condición normal de operación. El diagrama de transiciones se ve en la Figura 2. Con este modelo se puede calcular la probabilidad de falla, probabilidad de entrada a mantenimiento y la disponibilidad del sistema [1,2].

Suponiendo que las tasas de entradas y salidas de los estados son constantes y que el mantenimiento del sistema mantiene las mismas características que al inicio de la operación, se desarrolla el siguiente modelo de Markov [1,2]:

1.5. Mantenimiento correctivo

Para evaluar objetivamente el desempeño de un sistema de mantenimiento correctivo se utilizan varios indicadores probabilísticos tales como [10]:

Tiempo medio de mantenimiento correctivo: este indicador estima el lapso en el que un equipo permanecerá en mantenimiento correctivo:

Tiempo medio de mantenimiento correctivo activo: Es la medida temporal en la que se lleva a cabo el 50% de las actividades del manteniendo correctivo. El cálculo depende de la distribución probabilística que representa el fenómeno considerado. Para una distribución normallogarítmica es:

1. 6. Modelos de Markov para determinación de disponibilidad de mantenimiento correctivo

Para calcular la disponibilidad debida al mantenimiento correctivo se consideran dos modelos de cadenas de Markov [1,2]. En el primero se utilizan dos estados, operación y falla. El segundo permite tener en cuenta tanto las fallas que se pueden reparar en sitio, como las que involucran el traslado de los equipos al taller.

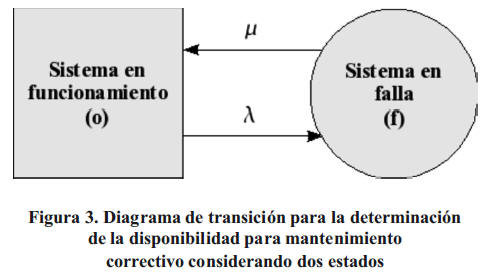

En la Figura 3 se presenta el diagrama de transición para el modelo de dos estados. En este caso se considera que las tasas de falla y reparación son constantes, que las características del equipo reparado son idénticas a las de un equipo nuevo y que las fallas del sistema son independientes.

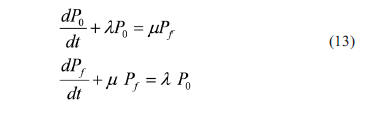

El modelo de dos estados definido en la Figura 3 se puede representar en ecuaciones diferenciales como:

Considerando las condiciones iniciales P0(0) = 1 y Pf(0) = 0, se obtiene la disponibilidad del sistema como soluciones del sistema de ecuaciones diferenciales 13:

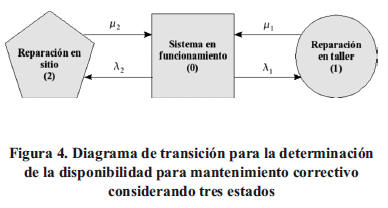

El segundo modelo de cadenas de Markov utiliza tres posibles estados, funcionamiento, reparación en sitio y reparación en el taller, tal como se ilustra en la Figura 4.

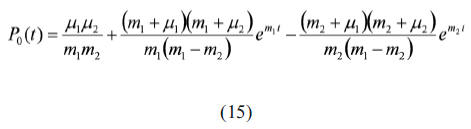

El modelo de tres estados se puede representar con un sistema de ecuaciones diferenciales similares al modelo de cadena de Markov para mantenimiento preventivo, desarrollado a partir de las expresión (7). La disponibilidad en este caso se obtiene como:

Donde: Existen modelos más complejos que permiten transiciones entre estados fallados y mantenimiento preventivo, pero el nivel de precisión del estudio realizado no requiere este grado de detalle.

2. Resultados

2. 1. Mantenimiento preventivo

El mantenimiento preventivo de los motores de la línea de trefilado se especifica en la Tabla I. Desde su instalación en 1976 no se han realizado modificaciones a la planta. La frecuencia del mantenimiento preventivo es mensual.

En la Tabla II se han registrado los tiempos de parada por avería con sus respectivos tiempos de reparación.

En la actualidad, el tiempo de demora por la inspección de las máquinas es de una hora y se realiza cada quince días. Si no se le realiza mantenimiento a los motores, se estima que fallarán en ocho meses debido al desgaste de las escobillas. En las estadísticas de la empresa se registran 800 horas de parada al año por averías y mantenimiento. Los tiempos de falla oscilan entre 16 y 24 horas, siendo la duración más frecuente (moda) 16 horas, como se observa en la Tabla II. Con estos datos es posible determinar el coeficiente  típico de la planta, a partir de la expresión 3:

típico de la planta, a partir de la expresión 3:

El número de inspecciones óptimo y el tiempo de parada correspondiente utilizando las ecuaciones 4 y 5 es:

Calculando las tasas de mantenimiento y falla de la planta en función del número de inspecciones, de su tiempo de duración y del tiempo de parada registrado en un año, tanto para el esquema de mantenimiento actual, como para las inspecciones optimizadas, se obtiene: (Tabla III).

2. 2. Mantenimiento correctivo

En la planta de trefilado considerada, el tiempo de mantenimiento correctivo corresponde al lapso en el cual se reemplaza el motor dañado con un repuesto que está en espera en la línea o en el taller. El tiempo de demora en un período anual es en promedio de 800 horas. Cuando un motor presenta una avería, es llevado al taller para su reparación. El tiempo medio en reparación es de 1320 horas.

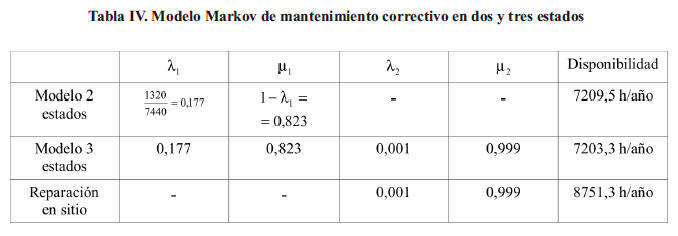

Al aplicar el modelo de cadenas de Markov para un motor de la línea de trefilado considerando el modelo de dos y tres estados, se obtienen los resultados que se muestran en la Tabla IV

3. Análisis de resultados

De los resultados obtenidos para el mantenimiento preventivo de la línea de trefilado se observa una reducción del tiempo fuera de servicio del 49% cuando se optimiza el número de inspecciones, pasando de un sistema quincenal a una inspección cada 64 horas de funcionamiento. Esta inspección puede ser repartida a lo largo de la cadena de producción. Esto se debe a que en cada inspección se invierte un tiempo aproximado de una hora y esto evita la posible falla por desgaste de escobillas. Durante las paradas para el mantenimiento de la planta se realiza el mantenimiento de los motores eléctricos de la línea, las acciones de mantenimiento preventivo de los trenes de desbastadores impulsados por estos motores, quemadores de gas del horno de calentamiento, sistemas hidráulicos y otros sistemas que permiten la fabricación de alambre. La efectividad y la eficiencia con la que se debe trabajar requiere realizar el mantenimiento a la mayor cantidad de motores posibles, lo que significa que en una parada de un día se llevan a cabo actividades de mantenimiento en el 70% de los equipos que conforman la línea. Al contar con dos turnos al día (16 horas), para realizar una parada programada, se puede observar que las tasas de entrada a operación podría pasar del 90% al 95% optimizando el mantenimiento preventivo.

En lo referente a las averías, se tienen tasas de salida inferiores al 0.2% y tasas de entrada superiores al 99.8%, realizando intercambio del equipo por otro del inventario en la línea de producción. Estos resultados se obtienen debido a la existencia suficiente de repuestos para cada tipo de máquina, por lo que los tiempos de reparación debido a fallas tienen un promedio cercano a 16 horas.

Considerando que todas las reparaciones sean realizadas en el taller, la disponibilidad de la planta se reduciría a un 82,3%. Considerando un modelo de tres estados, en el cual algunas reparaciones se realizan en sitio y otras en el taller, la disponibilidad es 82,2%. Este último caso sería la peor situación si se presentase una deficiencia en el inventario de repuestos.

III. CONCLUSIONES

1. Para el mantenimiento preventivo y correctivo, se puede afirmar que el punto crítico se encuentra en el proceso de reparación en el taller.

2. Aumentar la frecuencia de inspección y reparaciones menores hasta alcanzar el óptimo, permite reducir casi un 50% el tiempo fuera de servicio de la planta debido a fallas en las máquinas de corriente contínua.

3. Al ser mayores las probabilidades de estar en el estado de mantenimiento correctivo que en los estados de mantenimiento preventivo e inspección, el efecto de reducir los tiempos de reparación tiene un mayor impacto.

4. Una posible solución para incrementar la disponibilidad de la planta consiste en aumentar los inventarios de equipos de repuesto.

5. Esta solución incrementa los costos de inversión del proceso productivo.

6. Con los modelos matemáticos aplicados se puede tener una idea objetiva de lo que está sucediendo en el proceso, pero es posible realizar un análisis de mayor profundidad utilizando un modelo que pondere con mayor exactitud y precisión los datos empleados.

IV. REFERENCIAS

1. Dhillon, B.S. Engineering maintenance: a modern approach CRC Press LLC, Boca Raton, 2002. [ Links ]

2. Dhillon, B.S. Maintainability, Maintenance, and Reliability for Engineers CRC Press LLC, Boca Raton, 2006. [ Links ]

3. Blishke, Wallace R. and Prabhakar, D. Case Studies in Reliability and Maintenance John Wiley & Sons, Inc., New Jersey, 2003. [ Links ]

4. Keith, R. Maintenance fundamentals' Elsevier Inc., Burlington, MA., 2004. [ Links ]

5. Heinz, Bloch P. Improving machinery reliability Gulf Publishing Company, Practical machinery management for process plants, Vol. 1, 3rd. Edition, Houston, 1998. [ Links ]

6. Higgins, Lindley R. and Keith, R. Maintenance engineering handbook McGraw-Hill, 6th. Edition, New York, 2002. [ Links ]

7. Gross, J.M. Fundamentals of preventive maintenance Amacom. New York, 2002. [ Links ]

8. Kelly, A. Maintenance Systems and Documentation Elsevier Inc., Oxford, 2006 [ Links ]

9. Keith, R. An introduction to predictive maintenance' Elsevier Inc., second edition, Woburn, MA., 2002. [ Links ] 10. Crespo, A., The maintenance management framework: Models and methods for complex systems maintenance, Springer-Verlag, London, 2007. [ Links ] 11. Johnson, P. Dale. Principles of controled maintenance management The Fairmont Press, New York, 2002 [ Links ]