Universidad, Ciencia y Tecnología

versión impresa ISSN 1316-4821versión On-line ISSN 2542-3401

uct v.13 n.50 Puerto Ordaz mar. 2009

DISEÑO DE UNA TURBINA DE TORSIÓN, PARA CONTRARRESTAR EL TORQUE GENERADO POR UNA MAQUINA ROTATIVA DE BASE FLOTANTE LIBRE.

Barbone, Gilberto

El MSc. Gilberto Barbone es Profesor Asociado en la Universidad Nacional Experimental Politécnica Antonio José de Sucre (UNEXPO), Vicerrectorado Luís Caballero Mejías, Caracas, teléfono 0212-7815073, fax 0212-4716674, celular 0412-5669468, correo electrónico gilbertobarbone@hotmail.com .

Resumen:

Con el propósito de ampliar el conocimiento en el campo de la ingeniería, se presenta en esta investigación las pautas para el diseño de una turbina de aire para contraposición de torque, sustentado en un modelo paramétrico que explique mediante su diseño, basado en las leyes clásicas de conservación de la cantidad de movimiento, el comportamiento seguido por este tipo de turbina. El objetivo del diseño es suministrar un medio o dispositivo que permita estabilizar una máquina rotativa de base flotante libre. Los resultados a la vista indican que se puede establecer un método para determinar el modelo matemático que establezca la relación entre torque, velocidad angular y número de álabes de una turbina con aspas planas y uniformes. También indica la factibilidad de poder deducir la relación que determina el número óptimo de álabes para obtener un torque máximo preestablecido. Dado que el modelo matemático se comprueba experimentalmente, se concluye afirmando la factibilidad del diseño.

Palabras clave: Turbina de torsión/ Cantidad y dimensión de alabes/ Velocidad angula/, Impulso y cantidad de movimiento.

DESIGN OF A TORSION TURBINE TO OPPOSE THE TORQUE GENERATED BY A ROTATING MACHINE INSTALLED ON A FLOATING FREE BASE

Abstract:

For the purpose of widening the knowledge in the engineering field, this research provides a guide for the design of an air turbine to oppose torsion based on a parametric model that can explain, through its design based on classical laws of conservation of the linear momentum, the behavior of this kind of turbine. The objective of the design is to provide an effective way to stabilize a rotating machine mounted on a free floating base. The results indicate the possibility of establishing a method to determine a mathematical model that will establish the relationship between torque, angular velocity and number of blades of a turbine with flat uniform blades. It also indicates the possibility of reducing the relationship that determines the optimal number of blades to achieve a predetermined maximum momentum. Since the mathematical model may be experimentally tested, the feasibility of the design can be assured.

Keywords: Torsion turbine/Number and dimension of blades / Angular velocity / Drive and momentum.

Manuscrito finalizado en Caracas el 2007/10/18, recibido el 2007/11/09, en su forma final (aceptado) el 2009/02/09.

I. INTRODUCCIÓN:

Cuando se pone en funcionamiento una máquina rotativa de base flotante, el momento generado por dicho sistema hace que la máquina gire sobre sí misma. Para su correcto funcionamiento es necesario sujetar la máquina a algún tipo de apoyo firme presente en su entorno inmediato. Cuando no se disponga de tal apoyo, la máquina girará inevitablemente sobre sí misma impidiendo su correcto funcionamiento. En este artículo se presenta el diseño de una turbina de aire para contraposición de torque o turbina de torsión, que permita resolver el problema de estabilización de la máquina, cuando el entorno no le proporcione un punto firme de sujeción.

Ahora bien, con vista a este diseño, se debe comenzar con la caracterización de las turbinas de torsión convencionales, denominadas también transductores de torsión. Se parte para ello de una figura clásica, como aquélla que se aplica a las turbinas de las cajas de cambio de los carros denominados hidráulicos o automáticos. Tanto en esta aplicación específica como en cualquier otra en general, las turbinas de torsión o transductores de torque son hidráulicas y están sumergidas en un fluido que en general es aceite de transmisión, con el cual transfieren potencia a sistemas mecánicos rotativos que contrariamente al problema planteado, no tienen problemas de auto rotación, ya que todas las partes están solidamente fijadas sobre una base común.

El objetivo de esta investigación se propone esbozar, desarrollar y demostrar en una turbina de torsión u oposición una aplicación total y completamente distinta al uso convencional referido. En efecto, lo novedoso de la turbina que se propone consiste no solamente en el hecho que utiliza como fluido el aire de su entorno, sino que además no actúa como transductor de potencia, sino que su fin y propósito son los de generar un par mecánico resistente que se oponga y controle el par generado internamente por el sistema sobre el cual está instalada.

Para aclarar la idea del propósito de esta turbina, imagínese el caso de una máquina de base flotante, como es el caso de una aeronave de alas giratorias caracterizada típicamente por un helicóptero. Cuando entra en funcionamiento este tipo de máquinas, tiende a girar sobre sí misma y es necesario por lo tanto estabilizarla aplicando a su base flotante un torque contrario al generado por su motor.

Con el fin de lograr el objetivo propuesto, se han utilizado en esta investigación los métodos deductivos y empíricos que caracterizan la búsqueda de soluciones novedosas. A tal efecto, se recurre a los fundamentos teóricos de los principios de impulso, cantidad de movimiento y conservación de energía aplicados al diseño teórico de las turbinas de reacción [1]. Luego, basados en dichos fundamentos teóricos, se aplica el método de ensayo y comprobación de los fundamentos teóricos supuestos.

En este trabajo se deduce el modelo matemático que permite determinar la configuración de la turbina en base a lo exigido para casos de aplicaciones específicas, entendiéndose por configuración de la turbina la cantidad y las dimensiones de los álabes, la longitud de los brazos que sujetan los álabes y la velocidad angular adecuada y necesaria para generar la torsión requerida.

II. DESARROLLO

1. Desarrollo teórico del modelo

1.1. Método

Con el fin de alcanzar la fase de diseño, se recurrió a la herramienta intelectual y soporte natural de las rutinas matemáticas aplicadas a la teoría clásica desarrollada alrededor del comportamientos de los fluidos, de acuerdo al principio de conservación de la cantidad de movimiento y de la energía. Sobre la base de dichas teorías, se interpretan las fuerzas de sustentación y el momento resistente.

1.2. Desarrollo teórico

Si se dirige un chorro de aire hacia un plano inclinado, con ángulo de inclinación (ataque) θ, sufre una desviación que altera en general el valor y sentido de la velocidad original. Estos cambios generan una fuerza horizontal de resistencia y una fuerza vertical de sustentación, de acuerdo al principio de conservación de la cantidad de movimiento.

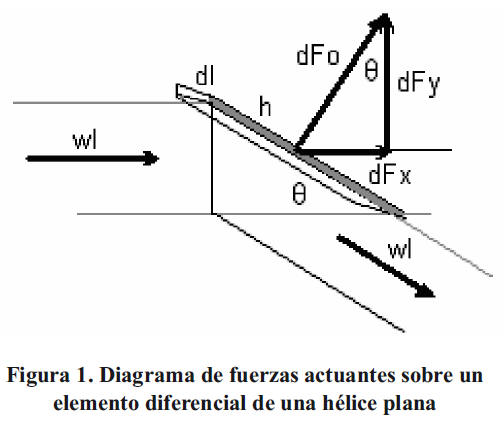

Este principio es lo que hace posible el funcionamiento de una hélice, un molino de viento o una turbina, en las que la intensidad de la fuerza de empuje y del momento resistente depende de factores geométricos, del roce con el aire, de la densidad y velocidad del aire y del ángulo θ de ataque. Una hélice convencional aprovecha estas componentes para generar la fuerza que empuja un barco en el mar o un avión en el aire. En la Figura1 se muestra el diagrama vectorial de las fuerzas que actúan en un elemento diferencial de una hélice plana.

En el análisis se desprecian las pérdidas por roce y efecto de bordes ya que no afectan visiblemente el modelo paramétrico a determinar.

Se supone que el elemento diferencial de la Figura 1 se encuentra a una distancia L del centro de rotación. Si la hélice gira a velocidad angular constante, se tendrá:

Velocidad horizontal relativa del aire que incide en la pala diferencial:

v = w L (1)

Masa diferencial de aire que entra en la dirección x:

dmx = ρ dqx = ρ dAx vdt = ρ hdl sin(θ) wLdt (2)

Masa diferencial de aire que entra en la dirección y:

dmy = ρ dqy = ρ dAy vdt = ρ hdl cos(θ) wLdt (3)

Variación de la velocidad en la dirección x:

dvx = wL(1 – cos(θ)) (4)

Variación de la velocidad en la dirección y:

dvy = – wL sin(θ)

Por el principio de conservación del impulso y cantidad de movimiento, las fuerzas diferenciales en las direcciones x y y, están dadas por las siguientes relaciones:

dFx = dqx .dvx/dt = ρ w2h sin(θ)(1– cos(θ)) L2dl (5)

dFy = dqy .dvy/dt = ρ w2h cos(θ)sin(θ) L2dl (6)

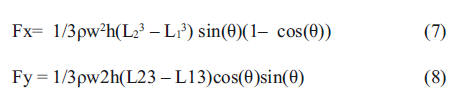

Debido a que el ángulo de ataque y la sección de la hélice son constantes, las fuerzas totales se obtienen por integración del único parámetro variable que es L.

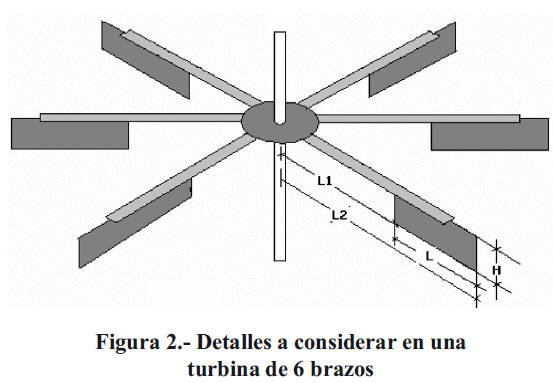

Los álabes de la turbina comienzan a una distancia L1 del centro de rotación y terminan a una distancia L2 (Figura2). Para determinar las fuerzas que se ejercen, se integra desde L1 hasta L2

La turbina de torsión requiere una fuerza horizontal máxima, para lo cual, según se aprecia de la ecuación (7), es necesario que el ángulo de ataque sea de 90º. En estas condiciones la fuerza vertical Fy se anula y la ecuación de Fx se simplifica:

![]()

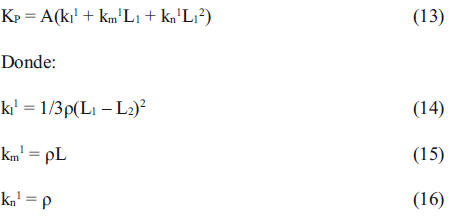

1.3. Determinación del modelo teórico: Reordenando la ecuación (9) se tiene:

Para una turbina dada, la cantidad (L1 – L2 ) es una constante ya que representa el largo del aspa o álabe, y el producto h(L1 – L2) es el área total de dicho álabe. Por lo tanto se puede reescribir la fórmula en función del área total del álabe.

![]()

A los efectos prácticos, el área A no corresponde exactamente al área geométrica del álabe, ya que existen fenómenos de borde que dependen de su perfil y de sus dimensiones. Pero el área eficaz, en condiciones estacionarias, es aproximadamente constante, por lo que se puede considerar constante el producto ρA.

Con respecto al producto L1L2, debido a las dimensiones fijas del álabe, L2 es igual a L1 + L. siendo L el largo del álabe. Substituyendo en (11) se tiene:

![]()

Separando los términos constantes de lo variables, se puede escribir:

La ecuación (13) es la ecuación de una parábola, cuyo valor en un punto dado depende de la longitud del radio interno L1 y del área efectiva de las aspas. Finalmente para una turbina con N álabes tiene:

![]()

Cuyo valor del área efectiva ha sido incorporado a los parámetros k

La cantidad N de aspas de la turbina tiene un límite práctico determinado por la potencia máxima que suministra. La relación que establece dicho límite se determina más adelante, a lo largo del desarrollo experimental.

2. Comprobación experimental y resultados

Procedimiento, equipos y materiales:

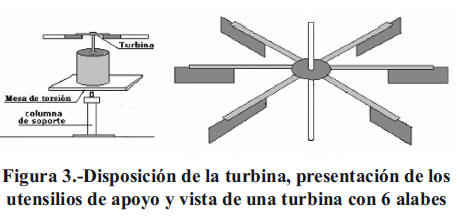

Como primer paso se construye la turbina, usando para los brazos varillas de aluminio de 2,5mm de espesor y 1,54 cm de ancho y para los alabes una lámina de aluminio de 0,5 mm de espesor. Se fija la turbina al eje del motor de la mesa de torsión. En la Figura 3 se muestra la turbina y la mesa de torsión.

Luego se efectúan los siguientes pasos:

Instrumentación de la turbina:

1. Se determinan la dimensiones físicas de la turbina

2. Se conecta el torquímetro a la mesa de torsión.

3. Se instrumenta el conjunto con tacómetro, amperímetro y voltímetro

4. Se establecen los parámetros a medir.

Parámetros que se miden:

1. Momento de torsión

2. Velocidad angular

3. Corriente eléctrica

4. Voltaje de alimentación del motor

Procedimiento:

1. Con un Variac se aumenta el voltaje del motor para que la turbina empiece a girar.

2. Se aumenta la velocidad de rotación de la turbina hasta que el momento de torsión adquiera el valor preestablecido

3. Se miden y anotan en tablas los parámetros especificados

Los parámetros medidos para cada tipo de turbina se indican en las Tablas del I al VI.

Dimensiones de las aspas:

Sobre la base del diseño presentado en la Figura 3, se definen los parámetros que se consideran y caracterizan los datos en las tablas que siguen.

Los álabes utilizados en esta comprobación experimental conservan sus medidas constates en cada una de las diferentes configuraciones de la turbina.

Longitud L=11cms

Ancho H=3,3cms

Los parámetros que cambian en cada turbina son la longitud L1 y la cantidad N de aspas (álabes).

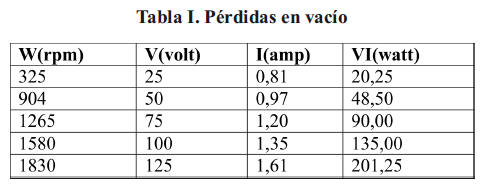

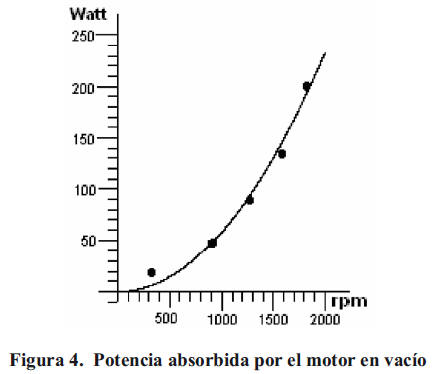

Motor en vacío: Con el fin de determinar las pérdidas en vacío (turbina sin aspas), se ha medido la potencia del motor con la sola estructura de soporte de las palas, a diferentes velocidades. A continuación se resumen los datos (Tabla I)

En la Figura 4 se comparan los datos experimentales (puntos) con la curva teórica (línea continua). El momento de torsión generado por la estructura de soporte alcanza valores muy pequeños.

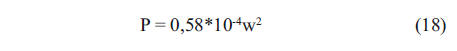

La ecuación que representa la gráfica de la Figura.4 es una parábola centrada en el origen de coordenadas, cuyos parámetros se han determinado por regresión de los datos experimentales.

La ecuación (18) establece la potencia requerida para mantener las revoluciones del motor en vacío, lo que constituye pérdidas de rendimiento del sistema.

Motor con carga: Se instalan turbinas con diferentes configuraciones. Cada configuración se define en función de las dimensiones de las aspas, la cantidad total de aspas, el área eficaz de las palas, y la posición de las palas relativas al centro de giro.

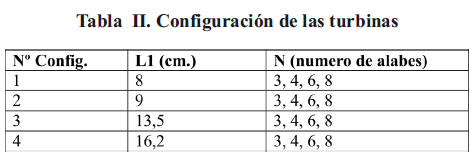

En la Tabla II se resumen las dieciséis configuraciones utilizadas en este trabajo.

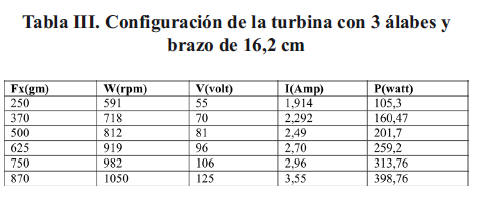

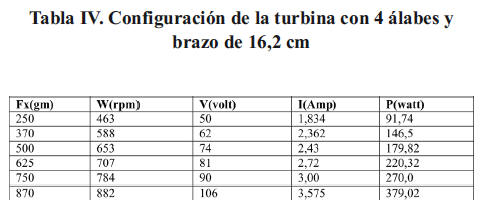

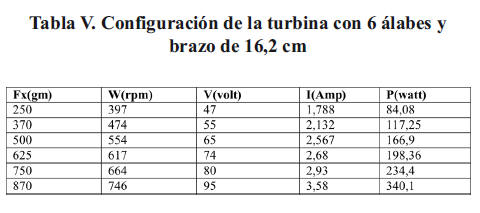

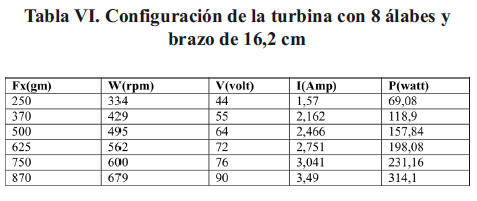

Todas las configuraciones propuestas han sido analizadas y comprobadas con el modelo matemático deducido. Sin embargo, en este trabajo se reportan solamente los resultados experimentales obtenidos con la configuración 4, en la que el brazo L1=16,2 y la cantidad de álabes varía de 3 a 8, como se indica a continuación en las Tablas III, IV, V y VI.

Configuraciones con turbina de radio interno L1 = 16,2cm

Radio interno: L1= 16,2 cm

Radio externo:(L1+L) = 27,2 cm

Las Tablas del III al VI presentan los datos de las diferentes configuraciones de las turbinas usadas para los ensayos. Todas estas turbinas tienen las aspas alineadas en un mismo plano de rotación, como se indica en la Figura 3.

3. Análisis de los datos experimentales

3.1. Procedimiento:

1. Se grafican los datos de las tablas obtenidos experimentalmente y se determina en cada gráfica si la forma de los diagramas de dispersión se comporta de la manera supuesta en la hipótesis.

2. Se determinan los modelos matemáticos óptimos de cada curva y se procede a la identificación y variación de cada uno de los parámetros supuestos, de acuerdo a los pasos indicados a continuación:

Se grafica la fuerza Fx en función de la velocidad angular

Se determina la ecuación de cada curva según paso 1

Se grafica la variación de los parámetros obtenidos en 2 en función de la cantidad de aspas y de la longitud del brazo

Se determina el modelo matemático de los parámetros de las ecuaciones mencionadas en 2

Se determina el modelo matemático de la turbina en función de sus dimensiones, cantidad y tamaño de las palas.

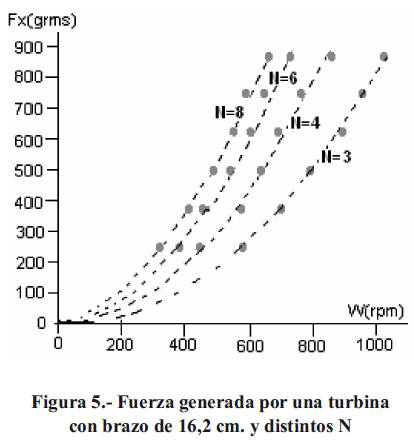

3.2. Turbina con brazo de 16,2 cms

Fuerza horizontal Fx: Análisis de las gráficas y modelos obtenidos:

Para el análisis de los datos experimentales se utiliza la ecuación (17) correspondiente al modelo matemático deducido teóricamente.

En la Figura.5 los puntos oscuros, correspondientes a los datos de las Tablas del III al VI, muestran la variación de la fuerza para cuatro turbinas con diferente cantidad N de aspas. Las líneas de trazo sugieren la variación parabólica de la fuerza Fx según lo previsto por la ecuación (1

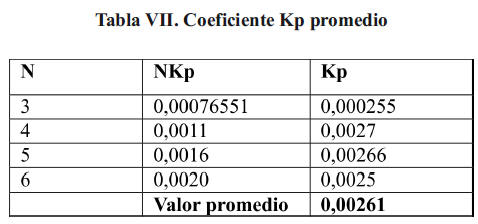

Por regresión se determinan los valores de NKp de cada parábola y se obtienen los promedios de Kp indicados en Tabla VII.

En la Tabla VII el valor de Kp se obtiene dividiendo los valores de la columna NKp por la cantidad de aspas indicado en la columna 1. El valor promedio se registra en la última fila de la Tabla VII.

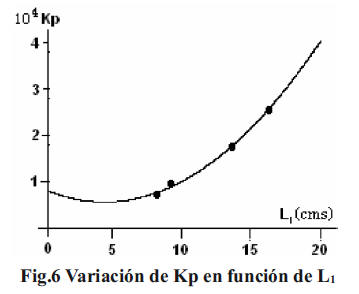

El valor promedio indicado en la Tabla VII corresponde a la turbina experimental con un brazo L1 = 16.2. Para otros valores de L1 se obtienen, según lo previsto, valores distintos de Kp. En la Tabla VIII se indican los valores promedios de Kp para cada longitud de brazo L y se aplican a la ecuación (17). Por regresión se determinan los correspondientes parámetros k

Como era de esperarse, k3 corresponde a la densidad del aire.

Con los parámetros k se determinan los valores de Kp que, de acuerdo a la ecuación (13), varían parabólicamente en función de la longitud del brazo de la turbina (Figura 6)

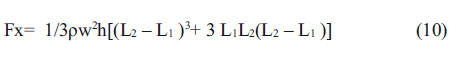

El modelo analítico obtenido específicamente para la turbina utilizada en este experimento es el que se indica en la ecuación (22). El torque T ejercido sobre las bases del motor que la mueve está dado por la ecuación (23) donde H es la longitud del brazo de aplicación de la fuerza Fx.

3.3. Modelo de la turbina experimental

Los parámetros determinados en las secciones anteriores permiten determinar el modelo matemático de la turbina de torsión experimental, expresado como torque generado por dicha turbina en sus diferentes configuraciones. A partir del parámetro Kp expresado matemáticamente en la ecuación (22),

![]()

Se obtiene el valor del torque (ecuación 23) que caracteriza la turbina experimental con álabe de 11x3,3 cm.

![]()

En la ecuación (23) el brazo H, que expresa el punto de aplicación de la fuerza generadora del momento, está dado por la relación entre la fuerza Fx y el momento Mx calculado a partir de la ecuación (5)

![]()

En las Tablas IX al XII se comparan los resultados teóricos calculados con la ecuación (22) con los datos obtenidos experimentalmente:

3.4. Cantidad óptima de álabes

Relaciones de potencia

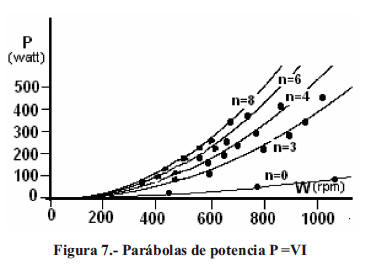

Con los datos de las Tablas del I al VI se grafica la potencia P =VI suministrada al motor y se determinan por regresión los coeficientes de las correspondientes parábolas.

En la Figura 7 se muestran las parábolas de potencia para una turbina con brazo de 16.2cm, en la que se ha instalado sucesivamente 0, 3, 4, 6 y 8 aspas.

Se observa también que a medida que aumenta el número de aspas, la separación entre parábolas disminuye y tiende a la condición límite de cero.

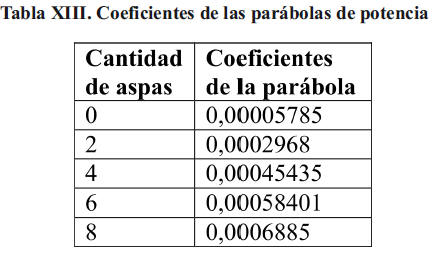

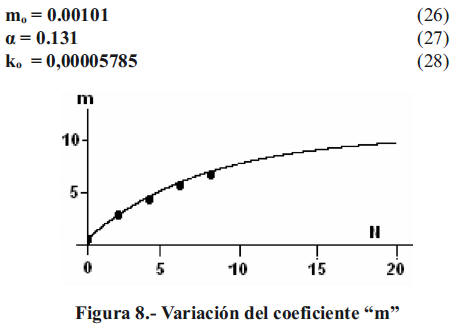

La relación analítica que permite determinar esta condición límite, se deduce de la variación del coeficiente m de las parábolas vs. número de aspas N. (Tabla XIII)

Coeficientes de las parábolas de potencia:

Los valores del coeficiente m (Tabla XIII) de las parábolas describen, en función de la cantidad de aspas, una curva exponencial de la siguiente forma analítica:

Por regresión se calculan los parámetros de la ecuación y se obtienen los valores de los parámetros correspondientes a la turbina experimental con brazo de 16,2 cm. y álabe fijos de 3,3x11 cm.:

En la Figura 8 se muestra la curva exponencial graficada analíticamente con los coeficientes determinados por regresión. En dicha gráfica se aprecia claramente que el coeficiente m de la parábola tiende a un límite cuando el número N de álabes aumenta.

La ecuación (25) permite determinar la cantidad conveniente de aspas que debe tener la turbina, aplicando criterios que optimicen la relación costo-rendimiento-confiabilidad.

III. CONCLUSIONES

1. En el desarrollo establecido en la ecuación Fx = NKpw2 en la que el parámetro Kp = (k1 + km L1 + kn L1 2), deducida sobre la base de las relaciones físicas de conservación del movimiento, se pudo demostrar cómo es factible estabilizar una máquina rotativa de base libre y flotante mediante el uso de una turbina de aire que genere el torque necesario.

2. El modelo matemático generalizado permite determinar la fuerza de torsión en función de la longitud del brazo L1, el número N de aspas y la velocidad angular w (ecuaciones 23 y 24).

3. Para una configuración dada C(L1 , N, w) la torsión se controla únicamente por medio de la velocidad angular.

4. Los restantes parámetros se utilizan para diseñar la estructura de la turbina sobre la base de los parámetros de diseño previamente establecidos.

5. Los principios de diseño desarrollados en este artículo se han aplicado a una turbina de aire pero pueden ser extendidos sin dificultad a turbinas en medios distintos tales como agua, aceite etc. variando oportunamente el valor de la densidad del medio.

6. La verificación experimental de cada una de las turbinas propuestas en la Tabla II arrojan resultados que confirman la exactitud del modelo paramétrico propuesto.

7. Los álabes de la turbina utilizados en este trabajo tienen dimensiones y perfiles rectangulares fijos. Esto sin embargo no limita el alcance de la investigación puesto que cualquier perfil fijo tiene sus propios parámetros y define un valor único de Kp.

8. Como se ha demostrado en la última parte de este artículo el número óptimo de álabes para una configuración determinada se impone por criterio de consumo de potencia y rendimiento.

IV. BIBLIOGRAFÍA.

1. Vennard; J. K. Elementos de la mecánica de los fluidos Compañía Editorial Continental (1966)-(155-cap.6) [ Links ]

2. Beer F.P. Johnston E.R.: Mechanics for Engineers Statics and Dynamics. McGraw.Hill (1962)- (502-14.1) [ Links ]

3. Hibbeler, R. C. Ingenieria mecánica (dinámica) Prentice- Hall Hispanoamericána Séptima edición- (189-15) [ Links ]

4. www.automecanico.com/auto2002/turbina.html [ Links ]

5. www.rolcar.com.mx/Tecno%20Tips/Turbina/La_turbina.htm [ Links ]

uBio

uBio