INTRODUCCIÓN

En importantes sectores de las actividades industriales, la tecnología neumática se ha utilizado durante mucho tiempo, basándose en su simplicidad, fiabilidad y bajos costes (Rufe, 2022), de esta manera, los accionamientos neumáticos son ampliamente preferidos en la industria sobre los eléctricos e hidráulicos (Mangesh et al. 2023), debido a ello, en la actualidad los sistemas neumáticos desempeñan un papel crucial en la industria manufacturera (Nguyen & Tran, 2023), destacando además sus bondades medioambientales, compatibilidad, asequibilidad, disponibilidad y fiabilidad (Peralta et al. 2021). Es por ello que se puede afirmar que tanto la neumática como la electro neumática han demostrado ser eficaces en una variedad de aplicaciones (Bristol et al. 2022). En la automatización industrial, la precisión en las secuencias de movimiento, especialmente la precisión en la posición intermitente de la válvula, es crucial para lograr la longitud de carrera requerida (Mangesh et al. 2023), es en ello que en particular, el accionamiento neumático es atractivo debido a su bajo tiempo de respuesta y su densidad de potencia de salida relativamente grande (Luo et al. 2022).

En los sistemas de máquinas industriales, los cilindros neumáticos son una de los de las piezas de la máquina que funcionan con un alto nivel de intensidad (Quynh & Tung, 2023). Por lo tanto, las variables implicadas son múltiples. Debido a ello los principales retos a los que se enfrentan los sistemas neumáticos incluyen el control operativo de la presión, el caudal, la velocidad aplicada, la fuerza aplicada, la flexión, la tensión y el par (Gaheen et al. 2022) y ello ha acarreado que los sistemas de control hayan sufrido transformaciones significativas debido a los requisitos cambiantes y los avances tecnológicos (Bristol et al. 2022). Es precisamente en este estudio que se realiza una revisión de estas trasformaciones a lo largo del tiempo en los sistemas electro neumáticos, destinados a trabajar en procesos industriales.

METODOLOGÍA

El proceso de revisión de la bibliografía supuso identificar y extraer la información más relevante de diversas fuentes de información, incluidos medios impresos y digitales. Para estructurar la información recopilada se siguieron cuatro etapas: 1. Comprensión de la información textual del documento, 2. Clasificar de manera preliminar los trabajos, en función de su contenido, 3. Selección de los temas más relevantes o destacables. Para finalmente terminar con 4. Revisar las ideas o datos presentes en forma separada.

Finalmente, se procedió a la síntesis y organización final de la información recopilada, fusionando y ordenando los datos en cada una de las partes del trabajo, comparando la información y estructurándola de manera coherente.

RESULTADOS

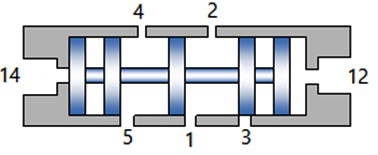

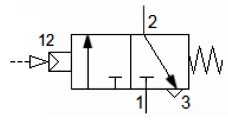

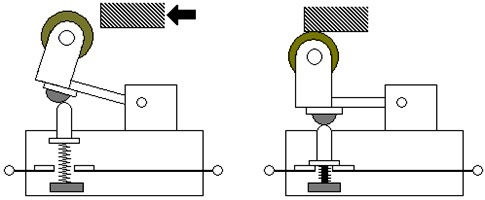

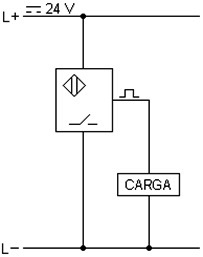

Los accionamientos neumáticos permiten el mando a distancia, por cuanto las válvulas direccionales no tienen que estar en contacto con el operador cuando se desee conmutarlas. La presión ejercida por el fluido permite que la válvula adquiera una determinada posición, acción que es denominada pilotaje. La figura siguiente muestra el principio de funcionamiento de estas válvulas.

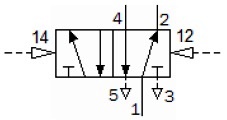

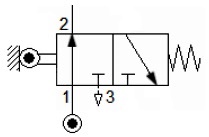

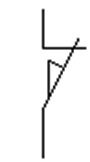

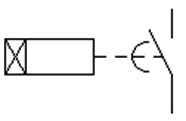

La simbología correspondiente a la válvula de la figura anterior será:

En este caso, la fuerza que actúa sobre el elemento móvil de la válvula es creada por la presión del aire comprimido.

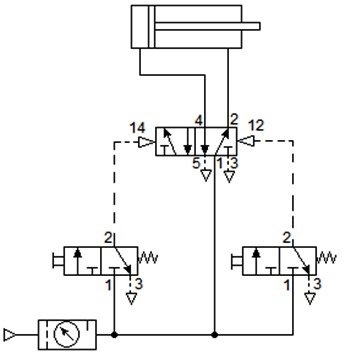

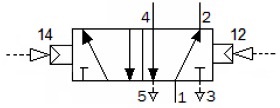

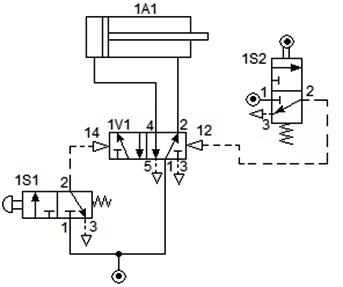

En la figura siguiente se observa un cilindro neumático de doble efecto, comandado a través de una válvula 5/2 que tiene un piloto neumático biestable.

En general para los procesos automatizados industriales se utilizan principalmente cilindros neumáticos, pero también actuadores semirrotativos, alimentados desde un depósito central y controlados por válvulas de distribución (Rufe, 2022).

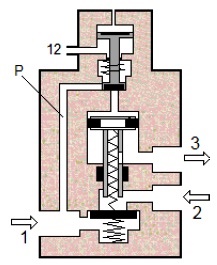

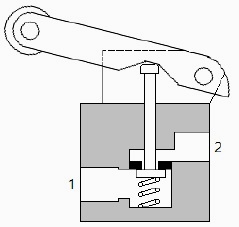

Una válvula servopilotada o de accionamiento indirecto es la que se muestra en la siguiente figura. Esta es una válvula de asiento de tres vías y dos posiciones.

Su nombre deriva del hecho de que el desplazamiento de la válvula no es causado por la presión en el puerto 12, sino que permite que el fluido responsable del cambio de posición de la válvula pase a través del puerto P. El aire en el puerto P empuja la válvula principal. El pistón, cierra el puerto de salida (3) y establece comunicación entre los canales de la válvula principal (1) y (2).

Cuando se cierra el canal 12, el resorte de retorno devuelve el núcleo a su posición de reposo y expulsa el aire de 2 a 3.

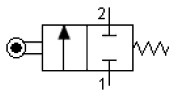

La misión del servopilotaje es por lo tanto el reducir la cantidad de trabajo requerido para operar la válvula. Si el control se realiza directamente en la válvula principal, se deben superar la fuerza del resorte y la presión ejercida por el aire comprimido en los canales de conexión 1 y 2 del asiento de la válvula. El símbolo de esta válvula con control indirecto o servopilotaje es:

La siguiente figura muestra la simbología de una válvula biestable de cinco vías y dos posiciones con actuación indirecta o servopilotada.

a) Sensores de contacto

Los sensores de contacto físico más utilizados consisten en una válvula monoestable que abre o cierra la línea de presión cuando es presionada directa o indirectamente por el cuerpo detectado. Dependiendo del tipo de accionamiento mecánico de la válvula, diferentes métodos de accionamiento ofrecen diferentes opciones. El llamado "final de carrera" es un sensor de contacto físico. Va a recibir una orden cada vez que el mecanismo en movimiento lo toca, independientemente de la dirección del movimiento.

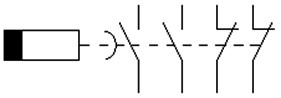

La simbología correspondiente a la válvula anterior será:

Estos dispositivos permiten el denominado mando por afirmación, que se caracteriza porque el sensor de posición no emite una orden hasta que el elemento portador de señales alcanza una posición determinada. Se trata de un control de seguridad porque el siguiente movimiento sólo comienza cuando finaliza el movimiento anterior y esto ha sido controlado a través de los sensores correspondientes.

Por ejemplo, en el diagrama siguiente, el comando de retorno del vástago no se emite hasta que el vástago del pistón (portador de señal) accione el sensor 1S2.

Cuando el operador presiona el botón en la válvula 1S1, la válvula 1V1 cambia inmediatamente a la posición izquierda y permanece en esta posición incluso si el operador detiene el accionamiento de la 1S1 porque es una válvula biestable.

En esta posición, los canales 1 y 4 están conectados entre sí y el vástago del pistón se mueve hacia afuera hasta que acciona el carrete de la válvula 1S2, conectando así sus canales 1 y 2.

En esta posición, el piloto 12 devuelve 1V1 a su posición original y, por tanto, el vástago del pistón regresa automáticamente.

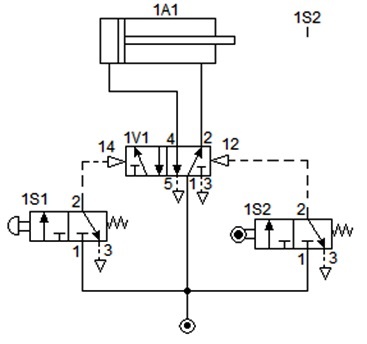

Dado que los diagramas más complejos se vuelven engorrosos cuando el interruptor de límite se dibuja en la posición de operación, los diagramas hidráulicos y neumáticos se dibujan como se muestra a continuación, con una pequeña línea vertical que indica que cuando el interruptor de límite está en la posición de operación, ocupará esa posición.

La válvula, se dibuja en la posición inicial del circuito. Cuando la válvula no esté activada, esta posición coincidirá con la posición de reposo de la válvula. Si está accionada, se dibuja en la ubicación especificada y el estado se registra mediante un sombreado. Por lo tanto, el siguiente diagrama muestra el accionamiento de una válvula 3/2 N/C cuando el circuito está en la posición inicial de reposo.

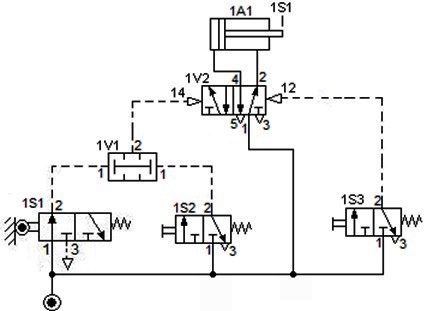

Esquema neumático que solo permite la salida del vástago si existe la certeza de que está totalmente retraído (sensor 1S1) y a la vez es necesario oprimir un pulsador (1S2). El retorno se produce cuando el operador activa 1S3.

Los interruptores con final de carrera son elementos cuyos contactos son accionados por un dispositivo mecánico en movimiento. Se caracterizan por ser de velocidades de respuesta lenta o rápida. Funcionan por compresión y, por tanto, se consideran sensores de contacto (micro-interruptores).

Estos elementos normalmente abiertos no permiten que la corriente fluya cuando no están activados.

Cuando la presión externa cierra los contactos permite el flujo de la corriente eléctrica.

Los interruptores de límite normalmente cerrados permiten que la corriente fluya cuando no están activados e interrumpen la corriente cuando están activados. La siguiente imagen muestra su simbolismo.

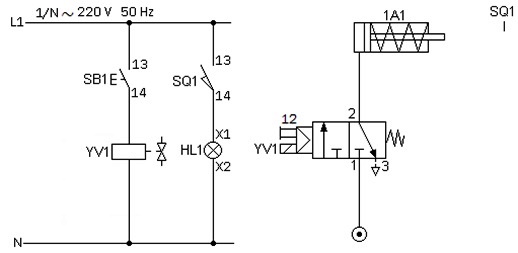

En el esquema del accionamiento de un cilindro de simple efecto de la figura siguiente, se utiliza una electroválvula 5/2 servopilotada, con retorno por muelle y accionamiento manual auxiliar. La red es de corriente alterna monofásica, tensión de 220 V a 50 Hz. Cuando el vástago está totalmente salido una lámpara se enciende.

El contacto del interruptor de límite está en el estado de reposo inicial del circuito. Cuando el interruptor no esté activado, esta posición coincidirá con la posición de reposo del interruptor. Si está activado, se dibujará en esa posición, indicada por una flecha. Por lo tanto, la siguiente imagen muestra el contacto N/O, que se instala como cerrado en la posición de inicio.

Ejemplo

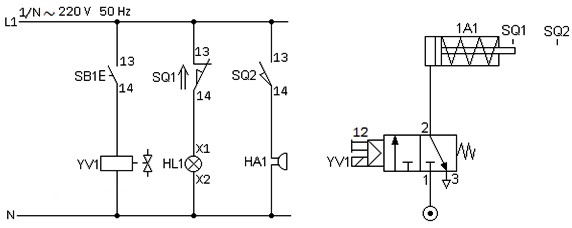

Esquema del accionamiento de un cilindro de simple efecto, a través de una electroválvula 3/2, servopilotada, retorno por muelle, accionamiento manual auxiliar, NC. Red de corriente alterna monofásica, tensión de 220 V a 50 Hz. Cuando el vástago del cilindro termina de salir, automáticamente se activa un zumbador, si el vástago este retraído una lámpara de señalización está encendida.

Se debe hacer notar que el sensor SQ1 que es N/O, se está haciendo trabajar accionado, es decir cerrado, de ahí que se esquematiza con el rodillo comprimido.

b) Sensores sin contacto

Son equipos que crean un campo y responden a los cambios en el mismo. Algunas de las características de los sensores sin contacto son:

Al no haber contacto físico, se excluye la posibilidad de desgaste.

Los sensores sin contacto también son sensibles a la energía emitida por otros equipos o procesos.

Entendiendo que aumentar el rendimiento de los actuadores neumáticos significa aumentar su capacidad de respuesta (Nikitin et al. 2021) surgieron los sensores sin contacto. Estos son dispositivos electrónicos de estado sólido que generan un campo o haz de energía y responden a los cambios en el campo.

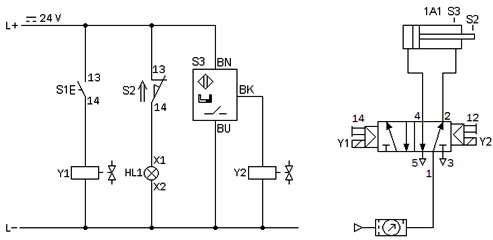

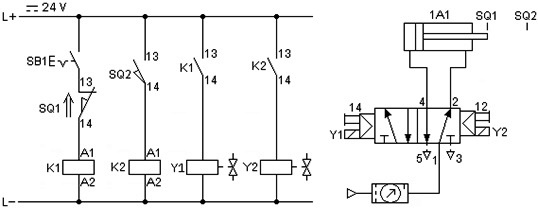

Esquema para accionar un cilindro de doble efecto a través de unas electroválvulas 5/2 biestable, mando indirecto, accionamiento manual auxiliar. Cuando el cilindro este retraído una lámpara está encendida, cuando el cilindro sale totalmente el retorno es automático utilizando un sensor magnético.

Uno de los mayores cambios que surgieron en el área de la automatización son los relés o relevadores, del francés relais (relevo). En los circuitos de mando son considerados como elementos de procesamiento de señales. Mientras que en los circuitos de potencia son utilizados como interruptores automáticos de protección. En baja tensión y para bajas potencias, consta de un elemento sensor que detecta la condición de apertura y otro elemento actuador que provoca realmente la apertura de los polos agrupados en una carcasa. En alta tensión o potencia, estos dos elementos están separados por un elemento sensor (el propio relé) y un elemento actuador o mecanismo de disparo (disyuntor).

Se subdividen en:

Instantáneos Al activarse o desactivarse, abren o cierran sus contactos sin demora ni tiempo; Son similares a los contactores, pero sin los contactos principales.

Temporizados Algunos relés con retardo de encendido abrirán o cerrarán sus contactos después de un cierto período de tiempo (debido a que la bobina del relé está energizada) después de que se emita un comando; o los relés de retardo de desconexión cambiarán sus contactos cuando se les ordene y mantendrán esta conmutación hasta que ya no estén en uso hasta que haya pasado un cierto tiempo desde la instrucción anterior.

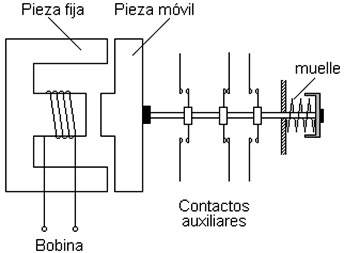

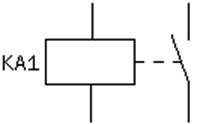

En la figura siguiente se muestra su principio de funcionamento.

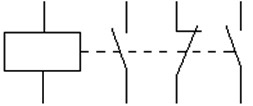

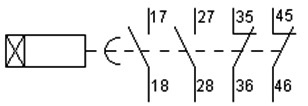

De acuerdo con la norma CEI 60617, se representará de la siguiente forma:

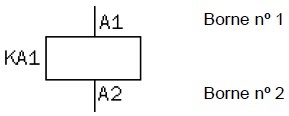

Las líneas discontinuas indican que los contactos están conectados mecánicamente. Además, los relés utilizados para control están marcados con la primera letra K, seguida de la segunda letra que indica su función. El nombre incluye el número del relé. Por ejemplo, un relé operado por solenoide que activa un contacto normalmente abierto se representa:

Los bornes de la bobina se designan A1 y A2, indistintamente.

La designación de los bornes en los contactos de un relé se realizará según el tipo de contacto:

Contacto N/O (Normalmente Abierto)

Contacto N/C (normalmente Cerrado)

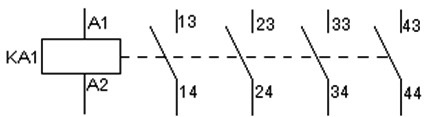

Si hay varios contactos los bornes se designan mediante dos cifras, la primera indica la posición del contacto en el relé y la segunda el tipo de contacto.

Esquema electro neumático para controlar el movimiento alternativo en forma ininterrumpida de un cilindro de doble efecto.

Relés de tiempo o Temporizadores

Se llama temporizador a un dispositivo que permite regular un circuito para que se encienda o apague durante un periodo de tiempo concreto. Un temporizador es un tipo auxiliar de relé, pero se diferencia en que sus contactos no cambian de posición inmediatamente.

Los tipos de relés temporizados que más se utilizan son:

a) Temporizador a la Conexión

Esta denominación la reciben los temporizadores que al energizar su bobina, los contactos tarden un tiempo en cambiar.

Estos relés tienen la característica que sus contactos de salida se activan después de un cierto retraso desde el momento en que los terminales de su bobina se conectan a la red. Por lo tanto se trata de un dispositivo electrónico, cuyo tiempo de retardo se puede ajustar mediante un potenciómetro o regulador en la parte frontal del dispositivo. También se pueden realizar ajustes utilizando un potenciómetro remoto que permite su control a distancia.

b) Temporizador a la Desconexión

El temporizador a la desconexión activa sus contactos cuando el temporizador deja de recibir voltaje y por lo mismo cambia los contactos después de un tiempo. Es un relé cuyos contactos de salida se cierran inmediatamente cuando se aplica la tensión de alimentación a los terminales de la bobina. Pero cuando se interrumpe el suministro eléctrico, los contactos permanecen activados durante el tiempo establecido por el potenciómetro frontal o remoto y se desconectan al final de este periodo de tiempo. También se denominan temporizador "C" por la simbología de sus contactos.

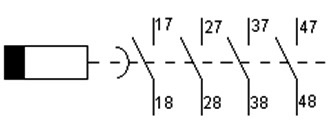

Relé temporizado a la desconexión, con dos contactos de cierre y dos de apertura retardados a la desconexión.

Cuando se energiza la bobina del relé, los contactos abiertos se cierran y los contactos cerrados se abren. Cuando se desactiva la bobina del relé, los contactos vuelven a su posición original.

Los terminales de contacto están marcados con dos números:

a) La primera cifra (dígito de las decenas) indica el número de orden del contacto en el aparato. Dicha numeración es de izquierda a derecha y de 1 hasta 8.

b) La segunda cifra (dígito de las unidades) indica la función del contacto (abierto / cerrado):

Para los contactos normalmente cerrados (NC) se emplea 5 y 6

Para los contactos normalmente abiertos (NO) se emplea 7 y 8.

Ejemplo

Relé temporizado a la desconexión, con cuatro contactos de cierre retardados a la desconexión.

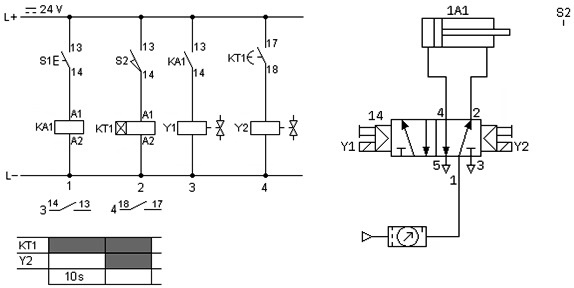

Esquema eléctroneumático que permite accionar un cilindro de doble efecto a través de una electrovalvula biestable.

El esquema permite:

a) La salida del vástago de 1A1 ocurre al pulsar S1.

b) El retorno del vástago es automático, pero solo ocurre 10 segundos después de salir completamente.

Ejemplo

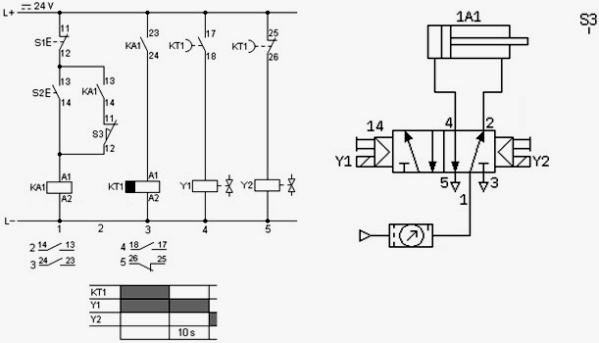

Esquema eléctroneumático que permite accionar un cilindro de doble efecto a través de una electroválvula biestable.

El esquema permite:

c) La salida del vástago de 1A1 ocurre al pulsar S2

d) El retorno del vástago es automático, pero solo ocurre 10 segundos después de salir completamente.

DISCUSIÓN

Como ya se ha visto, muchas máquinas industriales requieren sistemas neumáticos para operar en la actualidad (Nguyen & Tran, 2023), los sistemas de control electro neumático se utilizan para ejecutar sistemas de producción, ensamblaje y empaque en todo el mundo (Bristol et al. 2022). En muchos campos de aplicación, el relé ha sido reemplazado gradualmente por el controlador lógico programable en la sección de control de señal para satisfacer la creciente demanda y versatilidad (Bristol et al. 2022), permitiendo la transferencia de datos en tiempo real entre instrumentos de campo y controladores (Barona, 2021), lo que facilita el monitoreo permanente de varios parámetros (Abe et al. 2023). Las técnicas de análisis de datos y aprendizaje automático permiten extraer las cantidades masivas de datos producidos por los sistemas de monitoreo en tiempo real, mejorando la eficiencia del sistema y la toma de decisiones proactiva (Abe et al. 2023). Sin embargo, esas mismas necesidades impuestas por el medio, han provocado que el desarrollo tecnologico se diversifique en estos campos. En la actualidad, la automatización de procesos, los sistemas de control y las herramientas de mano son solo algunos de los muchos usos industriales de la neumática (Corrales et al. 2023). Surgiendo aplicaciones en el terreno de la medicina, como el estudio experimental de la construcción de una plataforma de entrenamiento neumático-hidráulico para la rehabilitación de miembros superiores (Wang & Lu, 2022). En el área de la generación eléctrica como la aplicación neumática para automatizar y controlar la unidad generadora de pequeñas centrales hidroeléctricas (Vigolo et al. 2023), y pequeñas aplicaciones como el desarrollo de un sistema de recolección de energía de base textil que extrae energía neumática mediante una bomba textil blanda integrada directamente en la plantilla del zapato del usuario (Shveda et al. 2022). Otra de las últimas innovaciones es la aparición de los actuadores blandos, los cuales aún presentan limitaciones en su elaboración, la mayoría de los métodos comunes establecidos para la fabricación de actuadores neumáticos blandos siguen siendo lentos y manuales (Luo et al. 2022). Por último, el desarrollo de programas informáticos que facilitan la simulación numérica (CFD) permite estudiar los fenómenos (Zylka et al. 2023) sin necesidad de fabricar o construir toda la tecnología que se desea probar.

CONCLUSIONES

El avance de las innovaciones en los sistemas electro neumáticos hace prever que en corto tiempo la electrónica habrá desplazado a los dispositivos eléctricos, ya que garantizan mayor rapidez y versatilidad en su utilización.

El uso de autómatas programables (PLC) debe seguir incrementándose para la gran mayoría de procesos autónomos, y además de ello, es de esperar que sus aplicaciones se diversifiquen a otros campos como el uso doméstico. Debido a ello los sistemas neumáticos cobraran una gran relevancia, al tratarse de tecnología limpia y de fácil mantenimiento.

Los actuadores neumáticos deberán evolucionar, tanto en el uso de materiales alternativos como en sus aplicaciones, ya sea en la medicina, el campo agrícola y la robótica.