Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Archivos Latinoamericanos de Nutrición

versión impresa ISSN 0004-0622versión On-line ISSN 2309-5806

ALAN v.56 n.1 Caracas mar. 2006

Diseño de un Plan HACCP para el Proceso de Elaboración de Queso Tipo Gouda en una Empresa de Productos Lácteos

Jacqueline Dávila, Genara Reyes y Otoniel Corzo

Departamento de Tecnología de Alimentos, Escuela de Ciencias Aplicadas del Mar, Universidad de Oriente, Boca del Río, Estado Nueva Esparta, Venezuela.

Correspondencia: Genara Reyes, E-mail: genareyes@canv.net

Resumen

El Análisis de Peligros y Puntos de Control Críticos conocido como HACCP es un método sistemático, preventivo, dirigido a la identificación, evaluación y control de los peligros asociados con las materias primas, ingredientes, procesos, comercialización y su uso por el consumidor, a fin de garantizar la inocuidad del alimento. El objetivo de este estudio fue diseñar un plan HACCP para su implementación en el proceso de elaboración de queso tipo Gouda en una industria de productos lácteos. La metodología empleada está basada en la aplicación de los siete principios del HACCP, la información obtenida en la planta respecto al cumplimiento de los prerrequisitos (70-80%), la experiencia del equipo HACCP y la secuencia señalada en la norma COVENIN 3802 para la implementación del sistema HACCP. Se elaboró un plan HACCP que contiene: el alcance, la selección del equipo HACCP, la descripción del producto y su uso, el diagrama de flujo del proceso, el análisis de peligros y la tabla de control del plan con los puntos críticos de control (PCC). Los PCC hallados fueron pasteurización, coagulación y maduración.

Palabras clave: HACCP, inocuidad, queso Gouda

Design of a HACCP Plan for the Gouda-type cheese-making process in a milk processing plant.

Summary

The Hazard Analysis and Critical Control Point (HACCP) is a preventive and systematic method used to identify, assess and control of the hazards related with raw material, ingredients, processing, marketing and intended consumer in order to assure the safety of the food. The aim of this study was to design a HACCP plan for implementing in a Gouda-type cheese-making process in a dairy processing plant. The used methodology was based in the application of the seven principles of the HACCP, the information from the plant about the compliment of the pre-requisite programs (70-80%), the experience of the HACCP team and the sequence of stages settles down by the COVENIN standard 3802 for implementing the HACCP system. A HACCP plan was proposed with the scope, the selection of HACCP team, the description of the product and the intended use, the flow diagram of the process, the hazard analysis and the control table of the plan with the critical control points (CCP). The following CCP were identified in the process: pasteurization, coagulation and ripening.

Key words: HACCP, safety, Gouda cheese

Recibido: 13-10-2005 Aceptado: 24-02-2006

Introducción

El Análisis de Peligros y Puntos de Control Críticos conocido como HACCP es un método sistemático, dirigido a la identificación, evaluación y control de los peligros asociados con las materias primas, ingredientes, procesos, ambiente, comercialización y su uso por el consumidor, a fin de garantizar la inocuidad del alimento (1). Este sistema de carácter preventivo está enfocado hacia el control de las etapas críticas para la inocuidad del alimento a diferencia del control tradicional que se basa en la inspección de las instalaciones y el análisis del producto final (2). El sistema HACCP es un documento formal que contiene básicamente dos componentes: el análisis de peligros y el plan HACCP, basado en los principios del HACCP. En la tabla de control del plan HACCP se presentan todos los detalles de las etapas del proceso donde existen puntos críticos de control (PCC), la identificación de los peligros significativos asociados a cada PCC, los límites críticos, los procedimientos de vigilancia o monitoreo, la frecuencia de dicha vigilancia, la acción correctiva cuando exista alguna desviación y la persona responsable de cada etapa (3). La aplicación de un sistema HACCP es de gran importancia para la industria de alimentos (4) y en particular para la industria quesera para reducir las pérdidas de leche y producto final y para generar confianza en el consumidor por la producción de un queso inocuo y de calidad consistente (5). El Gouda es un queso semiduro de textura lisa con pocos y pequeños huecos, cuya composición característica es 41% de humedad y 32 % de grasa. La inocuidad del queso Gouda depende de la calidad y de las condiciones de recepción de la leche cruda, del comportamiento del inóculo, de la contaminación durante el proceso de elaboración debido a equipos u operarios y de las condiciones de maduración (6). La higiene durante la elaboración debe asegurarse por el cumplimiento de buenas prácticas de fabricación (BPF) y los Procedimientos Operativos Estandarizados de Saneamiento en Planta (POES) (7). En Venezuela, el queso Gouda es uno de los que tiene mayor demanda en el mercado. La protección de la salud de los consumidores y los beneficios económicos que producirán la implementación del HACCP en esta empresa, justifican la realización de esta investigación. El objetivo general de este trabajo fue diseñar un plan HACCP aplicable al proceso de producción de queso amarillo tipo Gouda en una industria de productos lácteos.

Materiales y Métodos

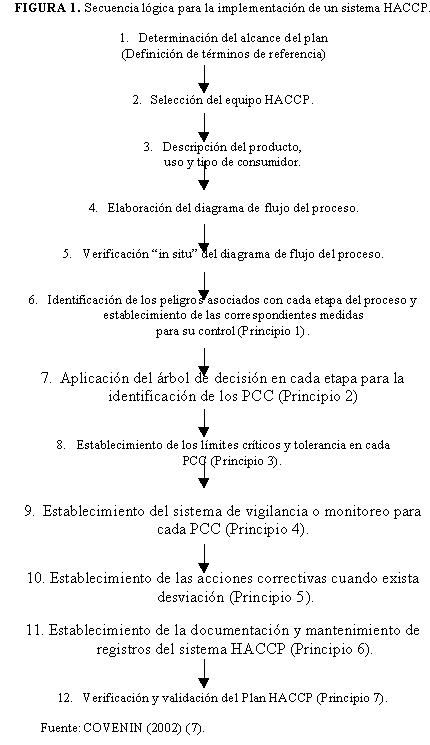

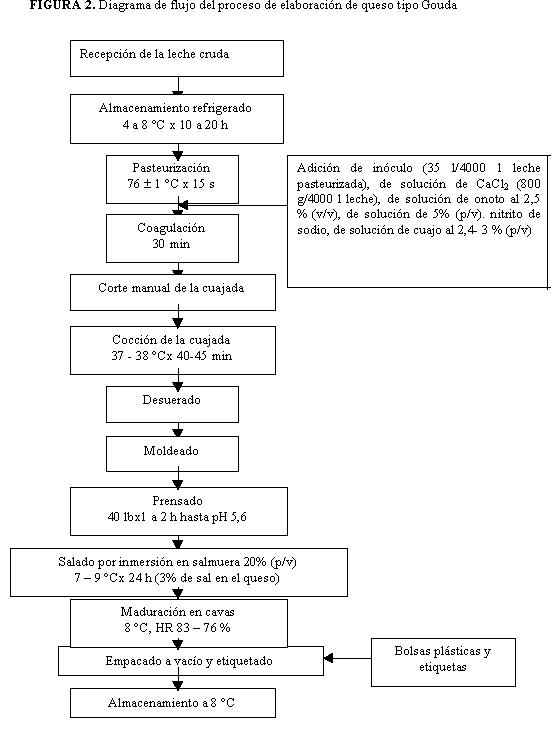

Se analizó el proceso de elaboración de queso amarillo tipo Gouda realizado en una planta de productos lácteos del estado Portuguesa (Venezuela). Para el diseño del plan HACCP se aplicaron los siete principios establecidos en el Codex Alimentarius (8) y se siguieron las etapas señaladas en la Norma COVENIN 3802 (7) (Figura 1). Utilizando el diagrama de flujo como guía (Figura 2), se identificaron todos los peligros potenciales biológicos, químicos y físicos que eran razonables de prever en cada etapa del proceso, se efectuó un análisis de peligros para determinar y justificar si el peligro identificado era significativo para la inocuidad del alimento y finalmente mediante la aplicación del árbol de decisión (Figura 3) se determinó si la etapa en estudio era o no un PCC (4)(9).

Luego de identificar los PCC en el proceso de elaboración del queso, se fijaron los límites críticos en cada PCC y la tolerancia de los mismos, quedando establecidos así, los niveles de referencias u operacionales que son más rigurosos que los límites críticos y son empleados por la industria para reducir el riesgo de una desviación (7). Los límites críticos representan algún parámetro de rápida y fácil medición (temperatura, tiempo, humedad, pH, aw, análisis químicos, observaciones visuales del producto, entre otros), que además permitan obtener una respuesta oportuna, técnica y económicamente factible para garantizar la inocuidad del producto (10) Se estableció la vigilancia o secuencia planificada de observaciones o mediciones para determinar si un PCC estaba bajo control, generando un registro exacto que sería usado en la etapa de verificación (comprobación) posterior donde se establece que medir, cómo hacerlo, frecuencia de la medición y el responsable de hacerlo. La vigilancia en línea fueron mediciones de tiempo y temperatura. La vigilancia fuera de línea fueron mediciones de salinidad, pH, tiempo de reducción del azul de metileno, prueba de antibióticos, etc. Se establecieron las acciones correctivas a adoptar, cuando la vigilancia demostrara una desviación en los límites críticos o preferiblemente, cuando existiera una tendencia hacia la pérdida de control. Finalmente se establecieron los procedimientos para verificar (comprobar) que el sistema HACCP estuviera funcionando correctamente, incluyendo la revisión de todo el sistema y sus registros.

Resultados

Luego de evaluar la efectividad higiénica de la planta en relación con el cumplimiento de las BPF y POES (prerrequisitos del plan HACCP) por lo menos en un 70% (estudio previo), se procedió a seguir la secuencia de las etapas señaladas en la Figura 1, para la implementación de un plan HACCP en el proceso de elaboración de queso tipo Gouda, obteniéndose los siguientes resultados. El alcance del Plan HACCP elaborado a esta empresa para el queso tipo Gouda abarca desde la recepción de la materia prima (leche cruda) hasta el almacenamiento del queso madurado en la planta antes de su salida para ser distribuido por agentes externos. El equipo HACCP quedó conformado por el jefe de control de calidad de la empresa, el gerente de producción, jefe de higiene y saneamiento de planta y una estudiante de décimo semestre de Tecnología de Alimentos de la Universidad de Oriente (Venezuela) como pasante en la planta.

Descripción del producto, uso y tipo de consumidor.

El queso amarillo tipo Gouda es el producto elaborado a partir de leche pasteurizada, con la adición de fermentos lácteos, cuajo y otros aditivos (cloruro de calcio, colorante natural, nitrito, nitrato de sodio y sal), de acuerdo con la Norma Venezolana COVENIN 2851 (11) y las disposiciones sanitarias vigentes, y sometido al proceso de maduración. Se presenta en forma de barras rectangulares, con un peso aproximado de 3-3,5 Kg, envasado en bolsas plásticas termoencogibles de color rojo.

El queso puede ser consumido por todo público y no requiere preparación previa a su consumo. Su vida útil en almacenamiento refrigerado es hasta seis meses en su envase original. Sus características organolépticas son sabor y olor característicos del producto, suave, no amargo, sin signos de rancidez: color amarillo pálido uniforme; deberá presentar una superficie lisa, compacta, sin grietas y sin crecimiento de mohos; la corteza deberá ser de consistencia dura y seca, revestida de un producto antimohos y de una suspensión plástica o de una película de aceite vegetal; de textura firme y que pueda rebanarse fácilmente; de ojos regulares o irregulares en todo el interior del queso, redondos y ovalados, brillantes y de bordes regulares. Sus características físico-químicas principales son humedad 41%, grasa 32%, cloruro de sodio 3%, y pH 5,3.

Diagrama de flujo del proceso

En la Figura 2 se presenta el diagrama de flujo del proceso. La leche cruda es filtrada y almacenada en tanques de refrigeración entre 4 y 8 °C hasta por 20 h. La leche se pasteuriza a 75 °C por 15 s para destruir microorganismos patógenos e inactivar las enzimas de la leche. Luego la leche a 32- 35 °C es inoculada en el tanque de coagulación con 0,5% de cultivo iniciador. El cultivo iniciador empleado para inocular la leche, es un conjunto de microorganismos mesófilos liofilizados conformado por especies de: Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. lactis biovar, Leuconostoc diacetylactis y/o Leuconostoc mesenteroides subsp. cremoris (12). Adicionalmente se le adiciona a la leche CaCl2 para mejorar y acortar el proceso de coagulación, colorante natural onoto (b-caroteno) para mantener un color uniforme en el queso durante todo el año, cuajo o renina que permite la formación de la cuajada y nitritos que impiden la hinchazón de los quesos causada por Clostridium, presente posiblemente en algunos forrajes empleados en la alimentación de la vaca (13). La cuajada formada es cortada mediante liras en cubos de 1-1,5 cm2. La agitación y escaldado posterior entre 32ºC y 35ºC facilita la remoción del suero. Luego los bloques de cuajada se colocan en moldes rectangulares, siendo prensados por su propio peso y luego mecánicamente. Este proceso se realiza entre 33ºC y 34ºC aproximadamente por 2 h durante las cuales se acidifica la pasta hasta pH 5,6. El salado es realizado en una salmuera al 20% por 24 h. La finalidad del salado es prevenir el crecimiento de microorganismos indeseables, incrementar la rigidez del queso y disminuir la temperatura del mismo. La maduración se realiza a 8ºC y 76% HR durante 20 a 35 días.

Análisis de peligros

En la Tabla 1, se visualizan los posibles peligros físicos, químicos y microbiológicos, las medidas de control para cada peligro identificado y los PCC obtenidos siguiendo la secuencia de preguntas del "árbol de decisión". Con la información obtenida se completó el plan HACCP según lo recomendado por la Norma COVENIN 3802 (7).

Plan HACCP

En la Tabla 2 se presenta la carta resumen del plan HACCP, indicando los PCC y los límites críticos correspondientes. No se consideran los puntos de control debido a que no se definen como peligros en la norma COVENIN 3802 sino como fallas higiénicas en equipos, manipuladores y ambiente, las cuales deben ser corregidas antes de aplicar un plan HACCP mediante el cumplimiento de los programas prerrequisitos (7). Se hallaron los siguientes PCC: pasteurización, coagulación y maduración.

En la Tabla 2 también se presentan los procedimientos de vigilancia, las acciones correctivas, los procedimientos de verificación (comprobación) y los registros que se deben llevar en cada PCC. El plan debe ser verificado para asegurarse que opera efectivamente, por lo tanto la empresa debe realizar una revisión planificada empleando personal técnico propio de la industria (auditores internos entrenados para tal fin) o contratar grupos de consultores externos. En la Tabla 3 se muestra un ejemplo de un cronograma de verificación, el cual incluye las actividades de verificación (comprobación), frecuencia de las mismas, responsable y supervisor.

Análisis de los peligros e identificación de los PCC según la técnica del árbol de decisión.

| Etapa del proceso | Peligros potenciales | ¿Es este peligro significativo para la inocuidad del producto? | Justifique su decisión | Medidas de control de los peligros | PCC |

| Recepción de la leche cruda. | Biológicos Presencia de microorganismos patógenos debido a insuficiente enfriamiento durante ordeño y transporte de la leche a la planta Contaminación con patógenos por equipos, operarios u otras prácticas no higiénicas. Químicos Residuos de antibiótico y/o plaguicidas. Físicos Moscas, tierra, pelos | SI SI SI SI | La leche debe llegar refrigerada a la planta para prevenir la multiplicación de patógenos. Los patógenos producen ETA Los residuos de antibióticos y plaguicidas no podrán ser controlados mediante procesado posterior Transportan microorganismos | Transporte refrigerado de la leche. Control de proveedores, aceptando sólo los que traigan a la planta leche fría con una temperatura < 7 ºC, un TRAM > de 2 h Buenas Prácticas de Fabricación Pruebas de plataforma (obligatorio análisis de antibióticos y aceptar sólo leche libre de antibióticos) y cumplimiento de requisitos, evaluación y seguimiento del proveedor. Filtración de la leche, limpieza del equipo, evaluar la efectividad del filtro. | NO NO NO NO |

| Almacena-miento refrigerado entre 4 y 8 °C máximo hasta 20 h. | Biológicos Crecimiento de microorganismos patógenos por deficiencia en la refrigeración. Químicos Ninguno Físicos Ninguno | SI NO NO | La leche debe permanecer refrigerada a < 7 C por un tiempo no mayor de 20 h, para prevenir la multiplicación de microorganismos que pueden producir toxinas que luego no serán destruidas con la pasteurización. | Controlar el tiempo y la temperatura de refrigeración en los tanques de almacenamiento. | NO NO NO |

| Pasteurización Límite operacional=76 ± 1 °C x 15 s Límite crítico = 72°C x 15 s. | Biológicos Sobrevivencia de patógenos por un deficiente procesamiento térmico (empleo de temp. y tiempos incorrectos o una elevada carga inicial) Químicos Ninguno Físicos Ninguno | SI NO NO | La pasteurización asegura la eliminación de microorganismos viables patógenos presentes en la leche cruda | Controlar el proceso térmico (realizar ajustes de Temperatura y tiempo del proceso) cuando haya desviación del límite operacional (entre 75-77 °C). Revisar funcionamiento de la válvula de desviación. Prueba de fosfatasa | SI NO NO |

| Coagulación 32- 35 °C x 30 min | Biológicos Contaminación debido a limpieza deficiente de equipos y a los manipuladores. Contaminación por el ambiente. Contaminación a través del agua usada como diluyente de algún ingrediente y/o en la fase de cocción de la cuajada. Contaminación a través del CaCl2, colorante y/o cuajo. Deficiente calidad del cultivo que causa fallas en la fermentación de la cuajada. Químicos Ninguno Físicos Ninguno | SI SI SI NO NO | Los microorganismos presentes en equipos, operarios, agua o ingredientes pueden ocasionar ETA pero su presencia se puede controlar efectivamente a través de Buenas Prácticas de Fabricación (BPF) y Procedimientos de Operaciones Estándar de Saneamiento en Planta (POES) Fallas en el proceso de fermentación y maduración del queso pueden producir ETA | Limpieza efectiva (revisar procedimientos, detergentes y desinfectantes utilizados). Vigilancia de los manipuladores. Entrenamiento con buenas prácticas de higiene. Evitar condensación del aire húmedo en el soporte o base del agitador. Control de insectos (moscas, mosquitos). Control rutinario del agua, asegurando la calidad microbiológica, físico-química. Control del manejo del CaCl2, colorante y/o cuajo. Control de tipo, manejo y preparación del cultivo iniciador. | NO SI NO NO |

| Corte manual de la cuajada (empleo de liras) | Biológicos Contaminación por deficiente limpieza de equipos, manipuladores y del medio ambiente. Químicos Ninguno Físicos Ninguno | SI NO NO | Los microorganismos presentes en equipos, y operarios pueden ocasionar ETA pero su presencia se puede controlar efectivamente a través de Buenas Prácticas de Fabricación (BPF) y Procedimientos de Operaciones Estándar de Saneamiento en Planta (POES) | Realizar limpieza e higiene de equipos. Vigilancia y entrenamiento de los manipuladores. Control del ambiente. | NO |

| Cocción de la cuajada 37 a 38 °C x 40 a 45 min | Biológicos Contaminación por utensilios, manipuladores y ambiente. Destrucción del inóculo por exceso en la temperatura de cocción Químicos Ninguno Físicos Ninguno | SI SI NO NO | La presencia de microorganismos en equipos y operarios puede producir ETA La destrucción del inóculo afecta el proceso de maduración y la inocuidad del producto | Realizar limpieza e higiene utensilios Vigilancia y entrenamiento de los manipuladores. BPF y POES Control del tiempo y temperatura de cocción | NO NO |

| Desuerado | Biológicos Contaminación por deficiente limpieza de equipos, manipuladores y del medio ambiente. Químicos Ninguno Físicos Ninguno | SI NO NO | La presencia de microorganismos en equipos y operarios puede producir ETA | Realizar limpieza e higiene de equipos. Vigilancia y entrenamiento de los manipuladores. Control del ambiente. BPF POES | NO |

| Moldeado | Biológicos Contaminación por deficiente limpieza e higiene de: lienzos, moldes y manipuladores. Químicos Ninguno Físicos Ninguno | SI NO NO | La presencia de microorganismos en equipos y operarios pueden producir ETA | Realizar limpieza efectiva de los moldes y de los lienzos. Vigilancia y entrenamiento de los manipuladores. BPF POES | NO |

| Prensado 40 lbx 1 a 2 h | Biológicos Contaminación por deficiente limpieza de las planchas y moldes. Químicos Ninguno Físicos Ninguno | SI NO NO | La presencia de microorganismos en los equipos pueden producir ETA | Realizar previamente una efectiva limpieza del equipo de prensado. BPF POES | NO |

| Salado por inmersión en salmuera al 20% (p/v) 7 a 9 °C x 24 h (@ 3% de sal en el producto final) | Biológicos Contaminación del producto por microorganismos patógenos presentes en la salmuera. Químicos Deficiente salado en el producto final. Físicos Ninguno | SI SI NO | La presencia de microorganismos en la salmuera puede producir ETA La sal es un inhibidor del crecimiento de la mayoría de los microorganismos patógenos | Control de calidad de la salmuera (acidez, ºBé, recuento microbiano). Cambio periódico de la salmuera (cada 6 meses) Control de la concentración de sal (salinómetro) y tiempo de salado. | NO |

| Maduración | Biológicos Sobrevivencia de microorganismos patógenos por emplear un tiempo insuficiente durante la maduración o por realizarse en condiciones incorrectas o por deficiente acción del cultivo iniciador Contaminación del producto a través de los manipuladores y/o por el medio ambiente. Químicos Ninguno Físicos Endurecimiento o formación de corteza, grietas y deformación de la masa del queso. | SI SI NO NO | Una maduración completa permite la producción de metabolitos que inhiben la presencia de microorganismos patógenos Los microorganismos patógenos transportados por los manipuladores al producto pueden producir ETA | Control de la fase de maduración mediante cumplimiento de temperatura, HR y tiempo adecuado. Vigilancia y control del funcionamiento de las cavas de maduración, temperatura y HR. Control de calidad del cultivo utilizado y de las condiciones de maduración. Vigilancia y entrenamiento de los manipuladores, con buenas prácticas de higiene de fabricación. Vigilancia y control del medio ambiente. Vigilancia en el correcto volteado de los quesos y condiciones de la cava. | SI NO NO |

| Empacado y etiquetado. | Biológicos Contaminación del producto antes del envasado a través de los manipuladores y medio ambiente y/o por envasado deficiente o incorrecto. Químicos Ninguno Físicos Fallas en la aplicación del vacío Fallas en la etiqueta (pega insuficiente, información incompleta, generando desconocimiento del consumidor de la fecha de vencimiento). | SI NO SI NO | Los microorganismos patógenos transportados por los manipuladores al producto pueden producir ETA La aplicación de vacío y el sellado de las bolsas termoencogibles inhiben el crecimiento de microorganismos patógenos | Vigilancia y entrenamiento de los manipuladores, con buenas prácticas de fabricación. Vigilancia y control del medio ambiente. Control de la eficacia y correcta aplicación del vacío durante el envasado y sellado de las bolsas termo-encogibles. Vigilancia en la calidad del sellado, pegado y trascripción de la información en la etiqueta. | NO NO NO |

| Almacena-miento a temperaturas <8°C | Biológicos Crecimiento de microorganismos patógenos por fallas en la refrigeración del queso. Químicos Ninguno Físicos Ninguno | SI NO NO | La refrigeración retarda el crecimiento de la mayoría de los microorganismos patógenos | Control de la temperatura de la cava de almacenamiento Control del funcionamiento del compresor de la cava. | NO NO NO |

Plan HACCP para el queso amarillo tipo Gouda.

| Punto Crítico de Control (PCC) | Peligros Significativos | Límites Críticos | Monitoreo | Acciones Correctivas | Verificación | Registros | |||

| | | | Qué | Cómo | Frecuencia | Quién | | | |

| Pasteurización | Sobrevivencia de patógenos por fallas en su eliminación. | Medida de temperatura y tiempo de pasteurización (76 ± 1 ºC x 15 s.). Prueba de la fosfatasa negativa. | Tiempo y temperatura de pasteurización. | Registrando en el termógrafo la temperatura-tiempo y funcionando correctamente la válvula de desviación. | En cada proceso. | Supervisor del proceso de pasteurización | Detener el proceso térmico. Ajustar la válvula de desviación a la posición correcta. Reprocesar la leche. | Revisión diaria de todos los registros. Calibración trimestral del termógrafo. | Registros del termógrafo. Registros de la calibración trimestral del termógrafo. |

| Coagulación | Deficiencias en la calidad, preparación y uso del cultivo afectan la coagulación. Cultivo contaminado por patógenos. | Cantidad y concentración de cultivo utilizado. Temperatura de esterilización 96 °C y de inoculación 25 °C. Acidez del cultivo entre 85-95 ml de NaOH 0,1 N. Prueba negativa para patógenos. | Análisis de la calidad de los cultivos. Preparación y uso del cultivo Temperatura utilizada en la preparación del cultivo iniciador. Acidez Detección de patógenos. | Ejecución de análisis a los cultivos. Inspección visual de la correcta preparación y uso del cultivo iniciador. Control de la temperatura Control de la acidez del cultivo iniciador. Realizando detección de patógenos. | Lote de cultivo. Interdiaria. En cada proceso. Antes de utilizarlo. Variable. | Supervisor del laboratorio de control de calidad. Supervisor de producción. Supervisor de producción Supervisor de producción. Analista de microbiología. | Repetir los análisis. Desechar los cultivos deficientes Establecer responsabi-lidades. Desechar el cultivo iniciador y establecer responsabi-lidades. Repetir análisis y/o modificar la cantidad a ser utilizado. No utilizar | Revisión diaria de todos los registros. | Registros de los análisis de cada lote de cultivo. Registros de inspección de preparación del cultivo. Registros de inspección de preparación del cultivo Registros de microbiología |

| Maduración | Crecimiento de microorganis-mos patógenos. | Temperatura de la cava de maduración < 10ºC. Completar tiempo mínimo de maduración (35 días). | Temperatura y HR. Tiempo de maduración. | Vigilando la temperatura y HR. Controlando el tiempo de maduración. | Al inicio y al final de la jornada diaria. Por lote/ semanal. | Supervisor de cavas de maduración. | Revisar el funciona-miento del termostato y deshumidifi-cador e informar a manteni-miento. Codificado del lote. | Revisión diaria de los registros. | Registros de las cavas de maduración. |

| Nombre de la Empresa: De uso confidencial______________________________________________________ Dirección de la Empresa: Estado Portuguesa Venezuela______________________________________________ Descripción del Producto: Queso Amarillo Tipo Gouda______________________________________________ Método de Almacenamiento y Distribución: El producto debe mantenerse en refrigeración a < 7° C tanto en las cavas de la empresa como durante su distribución y almacenamiento por el consumidor final._______________________ _______________________________________________________________________________________ Intención de uso y Tipo de consumidor: El queso puede ser consumido directamente (sin preparación previa) empleado en la preparación de sandwiches, pasapalos, cremas, etc. Puede ser consumido por todo público_______________ ________________________________________________________________________________________ Fecha:_________________________________ Firma:

| |||||||||

Discusión

En la Tabla 1, se aprecia que los peligros biológicos tales como presencia o crecimiento de microorganismos patógenos por insuficiente enfriamiento de la leche durante su ordeño, transporte y almacenamiento o contaminación con patógenos por deficiente limpieza de equipos, operarios y del medio ambiente, son los que están afectando predominantemente el proceso de elaboración del queso Gouda. El hecho de que los prerrequisitos se estén cumpliendo en la planta antes de implementar el sistema HACCP, permite disponer de un plan con la menor cantidad posible de PCC facilitando su implementación y control. En la Tabla 2 se observan los siguientes PCC: pasteurización, coagulación y maduración. Cabe destacar, que originalmente se consideró la etapa de la recepción de la leche cruda como un PCC, luego se definió como un punto de control debido a que la empresa está realizando estrictamente un control de los proveedores, quedándose solo con aquellos que traen a la planta leche fría con una temperatura £7° C y un tiempo de reducción del azul de metileno (TRAM) >2h. Además, el peligro de producción de toxinas por Staphylococcus aureus en la leche cruda durante su transporte y almacenamiento, es poco probable, por ser un mal competidor en presencia de los variados microorganismos presentes en la leche cruda. Cabe destacar, la importancia de aplicar de manera obligatoria la prueba de antibióticos dentro de los análisis físico-químicos que se realizan a la leche cruda en la etapa de su recepción en la planta, de aceptar solo la leche que esté libre de antibióticos y de llevar un registro, evaluación y seguimiento del proveedor en cuanto al cumplimiento de los requisitos establecidos. La leche debe permanecer refrigerada entre 4ºC y 8ºC por un tiempo máximo de 20 h. La refrigeración es esencial para inhibir el crecimiento bacteriano pero es la pasteurización que elimina los microorganismos patógenos de la leche. En la planta se pasteuriza la leche empleando un límite operacional de 76 ± 1ºC por 15 s para evitar riesgos de desvío del límite crítico de 72ºC por 15 s y la sobrevivencia de patógenos por un deficiente procesamiento térmico.

La inoculación del cultivo iniciador en la leche dirige el proceso de fermentación mediante la producción de ácido láctico (disminución del pH) y otros metabolitos antimicrobianos durante la coagulación y posterior maduración, los cuales son indispensables para lograr las características sensoriales y de inocuidad del queso (12). Es necesario realizar control del tipo, manejo y preparación del cultivo iniciador ya que deficiencias en su calidad causan fallas en la fermentación de la cuajada (5). En la preparación del cultivo iniciador madre debe vigilarse que la leche se esterilice a 96°C y se inocule a 25°C. Debe comprobarse la cantidad y concentración del cultivo iniciador y que la acidez del cultivo se encuentre entre 85-95 ml de NaOH 0,1 N, antes de inocular el tanque de leche de 4 mil l para la producción del queso. La maduración es un proceso complejo donde ocurren simultáneamente múltiples reacciones bioquímicas de degradación y de síntesis, que deben ser mantenidas bajo condiciones controladas de temperatura para desarrollar el sabor y olor característico y una textura firme y elástica (13)(14). Debe vigilarse y controlarse el funcionamiento de las cavas de maduración, temperatura y humedad relativa. La temperatura de las cavas de maduración debe ser inferior a 10ºC (5). Es fundamental que la empresa cumpla con el tiempo mínimo de maduración de 35 días exigido por la norma COVENIN 2851 para el queso Gouda (11) como un medio de garantizar la producción de metabolitos que inhiben la presencia de microorganismos patógenos. La sobrevivencia de microorganismos patógenos por emplear un tiempo insuficiente durante la maduración o por realizarse en condiciones incorrectas o por deficiente acción del cultivo iniciador en el queso puede producir ETA.

El plan debe ser verificado para asegurarse que opera efectivamente (5), en la Tabla 3 se muestra un ejemplo de un cronograma de verificación (comprobación). Los puntos a considerar en la comprobación son la revisión integral del plan, el acatamiento de los PCC y límites críticos, la confirmación del cumplimiento de los procedimientos, mediante revisión de los registros de las correcciones, desviaciones o gráficos de control y la frecuencia. El plan HACCP y los registros correspondientes deben ser archivados en la planta. El equipo HACCP debe mantenerse actualizado en las modificaciones de los reglamentos y normas establecidas, tanto por los organismos sanitarios oficiales como las referidas por expertos o investigadores del área. Esto, con el fin de detectar cualquier modificación de los requisitos utilizados como referencia en el proceso o en el producto (15).

Conclusiones

El análisis de peligros para el proceso de producción del queso tipo Gouda, arrojó que los peligros biológicos son los que principalmente afectan la inocuidad del producto final. En la tabla de control del plan HACCP se indican los PCC, los límites críticos, los procedimientos de vigilancia, las acciones correctivas, los registros y los procedimientos de verificación (comprobación) lo que facilitará el control en esta línea de producción. Los PCC hallados fueron: pasteurización, coagulación y maduración. La tabla del análisis de peligros y la tabla de control del plan HACCP, son en conjunto la documentación necesaria para que el equipo HACCP de la empresa pueda implantar el sistema y garantizar que el mismo se cumpla según lo previsto, previo cumplimiento de los prerrequisitos (BPF y POES).

Referencias

1. Food and Drug Administration (U.S.FDA). Hazard Analysis and Critical Control Point Principles and Application Guidelines. National Advisory Committee on Microbiological Criteria for Foods. Washington: USFDA; 1997. [ Links ]

2. Bou-Rached L, Ascanio N, Hernández P. Diseño de un plan HACCP para el aseguramiento de la inocuidad de la mortadela elaborada por una empresa de productos cárnicos. Arch. Latinoamer. Nutr. 2004;54(1):72-80. [ Links ]

3. Bryan, F. 1990. Hazard Analysis Critical Control Point (HACCP) Concept. Dairy Food. Environmental Sanitarians. 10: 46 – 418. [ Links ]

4. National Food Processors Association (NFPA) Microbiology and Food Safety Committee. Implementation of HACCP in a food processing plant. J. Food Prot. 2003;56 (6):548-554. [ Links ]

5. Sandrou DK, Arvanitoyannis IS. Application of hazard analysis critical control point (HACCP) system to the cheese-making industry: a review. Food Rev. Int. 2000;16 (3):327-368. [ Links ]

6. Walstra P, Noomen A, Geurts TJ. Dutch-Type Varieties. En Fox PF, ed. Cheese: chemistry, physics and microbiology. Vol. 2, 2nd ed. London: Chapman & Hall; 1993. p. 39– 82. [ Links ]

7. Comisión Venezolana de Normas Industriales (COVENIN). Norma Venezolana COVENIN: 3802 Directrices generales para la aplicación del sistema HACCP en el sector alimentario. 2002. 37 p [ Links ]

8. Comisión del Codex Alimentarius, ALINORM. Directrices para la aplicación del Sistema de Análisis de Peligros y Puntos Críticos de Control (HACCP). Anexo CARC/RCP 1-1969, Rev.3 (1997) enmendada en 1999. Programa conjunto FAO/OMS sobre Normas Alimentarias, Roma, Italia; 1995. [ Links ]

9. Mortimore S, Wallace C. HACCP: Un enfoque práctico. Zaragoza: Editorial Acribia; 1996. [ Links ]

10. International Commission on Microbiological Specifications for Foods (ICMSF). El sistema de análisis de riesgos y puntos críticos. Su aplicación a las industrias de alimentos. Zaragoza: Editorial Acribia; 1991. [ Links ]

11. Comisión Venezolana de Normas Industriales (COVENIN). Norma Venezolana COVENIN: 2851 Queso Gouda. 2004. 6 p. [ Links ]

12. Bertola NC, Califano AN, Bevilacqua AE, Zaritzky NE. Effects of ripening conditions on the texture of Gouda cheese. Int. J. Food Sci. Technol. 2000; 35: 207-214. [ Links ]

13. Madrid A. Manual de tecnología quesera. Madrid: Editorial Inagra; 1990. [ Links ]

14. Jin YK, Park YW. Effect of ageing time and temperature on proteolysis of commercial goat milk cheeses produced in the United States. J. Dairy Sci 1995;78, 2598–2608. [ Links ]

15. Arispe I. Procedimientos estandarizados operativos de higiene y saneamiento de plantas (SSOPs). Metodologías para la implementación de programas HACCP en Venezuela. II Congreso Venezolano de Ciencia y Tecnología de Alimentos; 1999 Abril 24- 28; Caracas. [ Links ]